- 1Android 不同屏幕字体自适应的实现方式_android字体大小适配

- 2Flask--orm

- 3MySQL主从复制搭建详解

- 4【0基础学爬虫】爬虫基础之自动化工具 Selenium 的使用_extract-stealth-evasions

- 5企业信息化建设包括哪些主要内容?帆软如何帮助企业完成数字化转型?

- 6cesium 加载 3dtiles 具体参数说明(配最优说明)_maximumscreenspaceerror

- 7flutter doctor 无法将”unblock-file” 项识别为 cmdlet,函数,脚本文件或可运行程

- 8Linux平台利用Ollama和Open WebUI部署大模型_open webui 如何添加模型(1)_open webui 离线部署

- 9GitBook+Markdown制作精美电子书_gitbook将markdown文件以文档网页的形式

- 10Could not connect to Redis at 127.0.0.1:6379: 由于目标计算机积极拒绝,无法连接。

为化工厂量身打造可视化作业管理解决方案_实验室化学品全生命周期可视化管理项目建设方案

赞

踩

行业痛点

1、化工产业的人员管理不到位,普遍存在超员、缺员、越界、串岗等不安全的行为。

2、化工产业对于现代工业安全生产的管控能力比较弱,无法提前预防。

3、涉及多部门协同业务时,对流程标准难以严格统一规范,导致业务数据的不完整不规范。

4、纸质化的人工管理方式,容易导致数据丢失、业务中断,最终导致台账缺乏完整性。

5、在进行作业时没有合理的作业流程,没法对作业进行监管。

行业背景

1、应急管理局的监管能力升级,信息化提升办事效率(要求化工企业将报警器数据上传至应急管理局)。

2、依据国家政策所示,要符合以下政策《全国安全生产专项整治三年行动计划》

《“工业互联网+安全生产”行动计划》

《GB/T 33000 企业安全生产标准化基本规范》

《GB/T 13861 生产过程危险和有害因素分类与代码》

《GB/T 24353 风险管理原则与实施指南》

《GB 6441 企业职工伤亡事故分类》

《GB 18218-2018 危险化学品重大危险源辨识》

方案介绍

感知设备:湿度传感器、液位传感器、温度传感器、可燃气体探测器、有毒气体探测器、压力传感器等,感知化工企业安全情况;

通过LR-IOT brain将感知设备感知到的化工安全生产数据采集、传输到到LR-IOT化工安全系统中;

LR-IOT化工安全系统在获取到LR-IOT brian提供的数据信息后,可以进行重大危险源的监测预警、人员在岗在位监管、企业安全生产全过程管理、图表管理等;

数据应用:制度规范档案、风险辨识评价、隐患排查、应急管理、定位管理、监测点管理、教育培训管理、目标责任管理、设备管理、隐患登记、目标追踪、证书管理、变更管理、风险四色图、仓库物资管理、人员管理、风险分区、隐患库、作业管理、视频监控、风险复评、事故管理、实时监测数据、巡检管理、风险分级管控、承包商管理、历史轨迹、车辆管理、隐患治理、变更管理等。

重大危险源的监测预警:实时数据采集、重大危险源信息管理、可视化查看、预警视频联动、报警分级管理、历史数据/报警分析;

人员在岗在位监管:人员实名制管理、出入管理、危险区域警告、实时定位跟踪、视频智能分析预警、视频联动和轨迹跟踪;

企业安全生产全过程管理:企业基础信息管理、目标责任及考核评审管理、安全制度管理、风险分级管理、设备实施管理等;

图表管理:人员、危险源、隐患排查、危险作业、风险等图表;

LR-IOT化工安全系统的可提供信息展示媒介有:电脑终端、手机终端、定位卡片、智能手表、带屏胸牌。

化工园区如何实现作业管理

1、对动火作业、受限空间作业、高处作业等八大特殊作业进行管理。

2、系统包含作业的计划申请、审批,作业现场签批办票,作业过程的行为监管等功能,规范作业的流程,监管作业的过程,从而切实有效提升现场作业的安全性。

3、支持通过PDA设备办证签字,支持使用打印的方式出票。

4、作业流程分两大部分:

作业计划的申请、审批、汇总;

作业现场的签批和作业过程监管;

优势:

1、提高审批效率和审批过程的规范性:

依据国家标准并结合企业的实际管理模式,使用电子流程审批作业,审批时可同步查阅作业人员资质证件。

2、对作业开展前进行风险评估,提升作业的安全性:

关联区域风险四色图,通过JHA分析方法对作业活动的风险进行评估并制定管控措施进-步提升作业安全性。

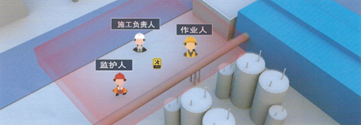

3、精准判定作业人员是否在岗位:

通过人员定位,结合大屏显示,判定所有签批人员是否在场;所有作业人、监护人在作业过程中是否在岗在位。作业中,是否有不相干的人员进入现场。

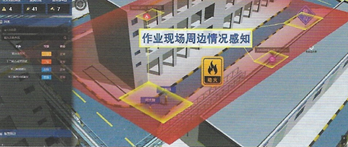

4、大屏观测全厂区的作业情况:

通过大屏可了解全厂区作业的分布、作业的现场情况、进度状态、附近的人员等。

带来价值

1、审批流程无纸化,作业许可证的开票申请、审批、安全措施确认、现场签字、开始作业、作业结束、验收等全流程均可使用系统进行实时监管,速度快且流程清晰。

2、对作业开展前进行风险评估,提升作业的安全性。

3、精准判定作业人员是否在岗位,确保工作正在进行。

4、大屏观测全厂区的作业情况,能够统一管理。

作者:令容网络

不清楚的也可以私信或评论区联系我↓↓↓