- 1vue3 + typescript 部分类型声明(refs, route)_vue3+ts type '(to: routelocationnormalized, from:

- 25.38 综合案例2.0 -语音助手(短信,蓝牙,M2M设备间通信)_asrpro-2m

- 3华为路由器支持ftp服务器,华为路由器FTP配置详解

- 4只要你有出发的勇气,哪里都是风景线(已更_只要你愿意走出来,哪里都能见到好风景

- 5JAVA中的父类私有成员变量的继承问题_java中父类的私有变量可以被子类继承吗

- 6AndroidStudio下载gradle失败问题解决_gradle安装失败

- 7逻辑回归 + GBDT模型融合实战!

- 8环境搭建---基于docker的rabbitmq_docker rabbitmq 127.0.0.1

- 9探索Gin框架:快速构建高性能的Golang Web应用_gin 框架

- 10新版本CSDN 如何编辑或修改文章和摘要_csdn博客发布后可以修改吗

STM8单片机变频器设计

赞

踩

变频调速技术是现代电力传动技术的重要发展方向,而作为变频调速系统的核心—变频器的性能也越来越成为调速性能优劣的决定因素,除了变频器本身制造工艺的“先天”条件外,对变频器采用什么样的控制方式也是非常重要的。随着电力电子技术、微电子技术、计算机网络等高新技术的发展,变频器的控制方式今后将向数字控制变频器等方向发展。现在,变频器的控制方式用数字处理器可以实现比较复杂的运算,变频器数字化将是一个重要的发展方向。

电动自行车的驱动电机即为BLDC电机,本文以STM8S903K3单片机为核心,完成了电动自行车控制器的软硬件设计,尤其对BLDC电机的直流变频控制部分进行了重点阐述。硬件部分包括电源、MOSFET驱动、电流检测等电路的设计,画出了各电路具体工作原理图,解释了其工作原理并介绍了硬件设计注意事项。软件设计采用分模块结构,详细介绍了电子换相、欠压保护和速度控制等编程要点,画出了各模块的程序设计流程图并介绍了软件设计注意事项。

最后,详细阐述了以STM8S903K3单片机为核心的电动自行车控制器的软硬件设计。硬件部分包括电源、MOSFET驱动、电流检测等电路的设计,画出了各电路具体工作原理图,解释了其工作原理并介绍了硬件设计注意事项。软件设计采用分模块结构,详细介绍了电子换相、欠压保护和速度控制等编程要点,画出了各模块的程序设计流程图并介绍了软件设计注意事项。

1.2电动自行车控制系统的研究现状

电动自行车控制器发展趋势及研究难点

论文研究内容和结构

无刷直流电机概述

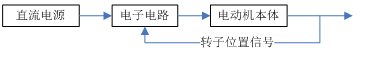

无刷直流电机控制系统概况

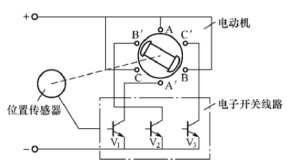

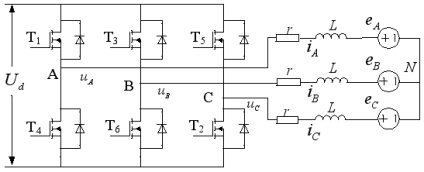

无刷直流电机的结构与工作原理无刷直流电机的结构

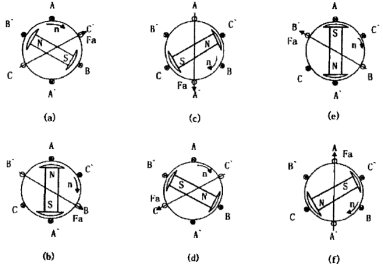

基本工作原理

无刷直流电机的控制原理有位置传感器BLDCM控制原理

无位置传感器BLDCM控制原理

无刷直流电机控制技术研究现状

无位置传感器无刷直流电机的起动

无位置传感器无刷直流电机转子位置的检测

无刷直流电机转矩脉动抑制

无刷直流电机的控制策略问题

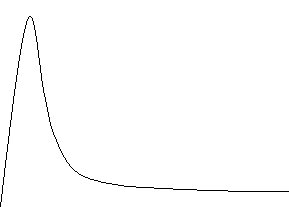

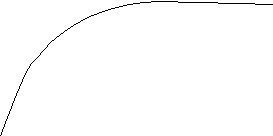

无刷直流电机的运行特性

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

起动特性

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Copyright © 2003-2013 www.wpsshop.cn 版权所有,并保留所有权利。