- 1python-机器学习常见数据集之wave,iris,wine,boston,虚拟数据集,及数据划分方法_swirski数据集

- 2黑马SpringCloud+RabbitMQ+Docker+Redis+搜索+分布式学习笔记_黑马程序员springcloud笔记rabbitmq

- 3Linux通过wget下载civitai下载模型_civitai模型下载

- 4Go 语言 map 是并发安全的吗?_golang map并发安全

- 5mac如何彻底卸载Conda_mac 卸载conda

- 62024年泰迪杯数据挖掘B题详细思路代码文章教程_泰迪杯2024数据

- 7「 网络安全常用术语解读 」漏洞利用交换VEX详解

- 8mysql case多个关键字 使用and 或者in()_mysql case in

- 9若依框架集成sharding-jdbc_若依 sharding-jdbc

- 10Studio One 6 永久激活版+Studio One 6 注册机安装教程

制造业质量管理如何实现数字化?_企业质量管理数字化

赞

踩

大数据、人工智能等新一代信息技术在生产生活各领域广泛融合渗透,驱动生产要素、经营理念、组织方式与管理模式的变革,数字化转型成为大势所趋,数字生产力日益彰显出强大的增加动力,为制造业质量管理创新、高质量发展提供新机遇新空间。

以数字化赋能企业全员全过程全方位质量管理,提升产业链供应链质量协同水平,是推动制造业质量变革、效率变革、动力变革,实现高质量发展的现实选择。

— 01 —

什么是制造业质量管理数字化?

制造业质量管理数字化是通过新一代信息技术融合应用,推动质量管理活动数字化、网络化、智能化升级,增强全生命周期、全价值链、全产业链质量管理能力,提高产品和服务质量,促进制造业高质量发展的过程,可以简单理解为数字化条件下的质量管理。

与传统质量管理相比,质量管理数字化工作内涵并未发生本质性的改变,均是利用一系列技术、方法和工具,系统化开展质量策划、质量控制、质量保证和质量改进等活动,有效管控产品和服务质量。但二者在关注焦点、管理范围、工作手段上等方面存在差别:

在关注焦点方面,传统质量管理主要面向工业时代相对稳定的发展环境,更多关注规模化生产中的质量问题;而质量管理数字化主要面向数字时代的不确定性需求,在关注规模化生产质量问题的同时,也更加关注对用户个性化、差异化需求的快速满足和高效响应。

在管理范围方面,传统质量管理更多是针对企业、供应链范畴的质量管理。随着数字化的深入发展,企业边界日益模糊,质量管理的范围从企业质量向生态圈质量加速转变,由强调质量管理岗位分工、上下游质量责任分工转变为强调以客户为中心的质量协作,更加注重对产品全生命周期、产业链供应链乃至生态圈质量进行全面管理。

在工作手段方面,质量管理数字化在应用传统质量管理沉淀的方法、工具的基础上,进一步应用数字化智能化的设备装置、系统平台等技术条件,注重以客户为中心的流程优化重构与管理方式变革,充分挖掘数据在质量管理创新驱动作用,系统化提升企业质量管理数字化能力。

— 02 —

制造业实现质量管理数字化的意义是什么?

1、帮助实现产品定制化和质量管控的及时性

随着制造业服务化转型升级,以用户需求为导向的定制化研制模式已经成为企业质量管理水平提升的重要前提和基础。同时,在高度自动化、信息化的原材料生产制造产线上,如果上道序造成的不合格不能及时制止,不仅会带来产程和资源的浪费,而且极易导致产品报废,甚至影响产线的安全。

通过数字化的手段,关键工序的生产数据能够实时进入系统,系统实时运算并得到工序级的质量情况,出现不合格可以实时给出报警,并及时制止物件继续向下游工序流动,从而减少因此带来的不必要浪费。此外,数字化的及时性还反映在质量数据可以实时地反馈给上级管理者,直接省去了原本的统计周期,让管 理者可以及时掌握质量情况,从而对生产状况做出快速的反应。

2、提高质量管理的透明度和规范性

数字化技术可以协助制造业企业实现规范化操作,所有步骤通过人机交互过程进行规范。信息化基础较好的企业,可以将生产流程和质检流程在信息系统中固化下来,引导生产现场严格执行,所有流程的执行情况在系统中都留下了记录,一旦出现质量问题,管理人员可以迅速定位,有据可查,进而有效地解决质量管理责任不清、措施无法有效落实的问题。此外,随着现场对信息系统的逐渐适应,人员生产经营活动会越来越规范化,为企业高效化、透明化管控奠定坚实基础。

3、实现产品质量可追溯和可持续

数字化的手段能够建立有效的质量信息追溯体系,通过记录生产过程中各关键工序的质量数据,给每个(批)产品建立产品合格证,客户通过扫描产品的条码、二维码、RFID等自动获取产 品生产全周期的健康状况。而随着区块链技术 的进一步成熟,也有望将其引入到制造业的质量管理中,避免出现人为修改数据。

同时,诸如检查表、柏拉图、层别法、特殊要因图、散布图等先进管理理念和方法虽然越来越得到企业重视,但同样的问题依然频繁出现,其根本原因在于无法通过强有力的组织纪律和高素质人员实现质量持续改善。数字化时代可以很好地突破管理的限制,降低对管理的难度要求。通过信息系统的自动统计分析功能,加上用户设定的规则,系统可以自动运算并定义出问题,同时给出相应的警报,系统提供鱼骨图、问题树、5W 等问题分析手段来实施措施。通过信息系统跟踪问题的解决过程,以及分析对比措施的实施结果,完成PDCA 的闭环控制,实现质量持续优化迭代。

— 03 —

制造业质量管理如何实现数字化?

1、打造生产全过程质量管控能力,实现产品质量在线监控和离线分析

在质量管控的过程中坚持以预防为主,把事后检查转化为事前把关。为了保证产品质量,加强预控,同时在工序中的重点工序设定为关健工序,作为生产过程中的质量控制要点,在关键部位或薄弱环节处设置质量控制点,在控制的过程中进行质量跟踪检查。

智能工厂以现代传感技术为基础,成功构建在线的生产全过程质量管理体系,通过仪器仪表、SCADA以及传感器实时采集生产过程参数,通过现场总线等控制网络传输到工艺参数数据库中,将采集到的生产过程数据进行处理并与相应的工艺标准进行比对,系统在发现异常数据后会自动记录并实时报警提醒相 关人员,督促其分析原因、采取措施取消报警状态。

对报警信息即时响应的处理过程和结果数据会自动上传到监控中心,供监控中心人员查看及后续分析统计。对生产过程数据长期存储,提升生产现场质量的数据收集和统计分析能力,开发各种统计报表,对影响产品质量的数据进行统计分析,为产品质量管理提供科学决策依据,实现生产过程参数在线监控、预警以及产品质量闭环管理。

2、打造精益生产管控能力,提升产品质量稳定性和一致性

对现有工艺设计参数和制造流程全面梳理,挖掘影响产品合格率及质量稳定性的相关薄弱环节。在综合衡量成本和质量间关系的基础上,通过优化工艺参数实现产品质量稳步提升。采用 PLC、FCS 以及 DCS 等自动控制系统和技术手段全面提升制造过程自动化、数字化和网络化水平,基于数据采集与监视控制系统实现生产过程安全稳定和连续控制。采用MES信息系统、RFID以及可视化监控等技术和方法,实现生产过程透明化、标准化、精准化管控。借鉴精益制造相关理论方法,在综合衡量成本和质量间关系的基础上,不断优化生产过程参数,提高产品合格率,实现降本增效。

3、打造质量数据集成管控能力,实现产品质量全面控制和提升

目前,越来越多原材料企业通过信息化手段实现产品质量信息化管控,这些质量管理信息系统根据企业经营战略需求分布在MES、ERP以及 SCM 等信息系统中,由于系统集成能力较低,无法实现面向产品全生命周期的质量数据集成管控。为此,两化融合发展水平较高的原材料企业正在通过信息系统集成实现质量数据集成管控。

例如,打造设计、工艺、制造全流程一贯质量保证能力,就是通过设计和制造质量数据集成实 现质量提升和管控;产销一体化管控能力就是打通生产制造和供应链之间质量数据连接;基于数据自动分析与决策的质量全过程保证能力就是通过打通设计、制造、供应链等信息系统实现质量数据全面管控。

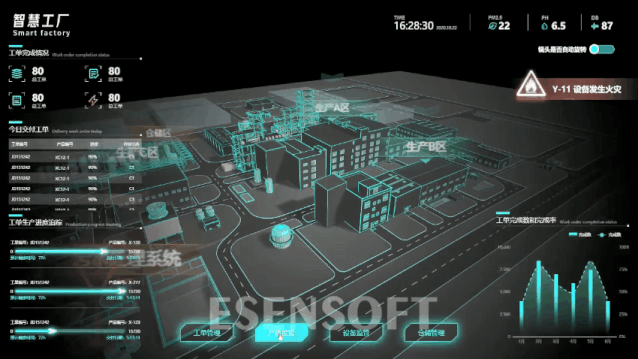

亿信华辰的智慧工厂解决方案能帮助制造企业无缝对接企业CRM/ERP/MES等系统数据,对工单完成情况、今日交付工单、工单生产进度、工单完成率、产品直通率及生产效率等数据进行追踪,整合工厂信息系统数据。可以更加清晰的看到工单的当前完成进度及产品质量指数等,辅助管理者实时掌握生产数据,把握生产进度,产能监控,提高生产效率,按时按量完成生产计划。

4、强化数字化质量分析结果对决策的支撑作用,提升质量管理范畴

通过系统将质量数据和有价值的信息及时共享给管理人员,帮助他们即时了解企业的 实时质量状况,将质量控制“透明化”,以便能帮助他们更好地进行决策。进一步将将数字化质量管理能力提升至全面质量管理范畴。通过业务环节信息化管控,实现业务流程透明化、规范化管理,有效提升原材料产品质量。采购管理环节,可实现采购寻源、采购成本管理、采购计划生成与发放、采购索赔等信息化管理;物流和库存管理环节,可实现原料出入库及配送信息化;绩效管理环节,能够利用信息系统实现关键绩效管理事务记录、跟踪和考核全过程管理。

亿信华辰曾与著名制造企业科华控股建立深度合作,以实际业务需求为导向,搭建科华控股数据分析平台系统,基于公司财务、人力、供应链、质量、生产等各模块系统数据,对数据进行加工计算,帮助使用者分析公司历史及现状,对未来决策提供分析依据。通过数据分析确定经营成果需改进的方向,通过过程数据的采集监控改进结果;通过指标体系传导经营理念和重点,推进管理和业绩提升;通过数据补录系统和信息化数据的转换,完善数据源,加强过程监控,实现数据资产价值。

— 04 —

小结

数据是继土地、劳动力、资本和技术后的第五大生产要素,具有可复制、可共享、无限供给等属性,在支撑企业决策、驱动协同、促进创新等方面具有重要作用。同样的也在制造业质量管理数字化方面有着重要作用,但制造业质量公路的数字化还有很长一段路要走,需要企业不断提高管理能力和大数据技术的应用,协同整个行业共同进步。