- 1GOlang截取字符串_golang 截取字符串

- 2国外src(漏洞挖掘平台)_国外src平台

- 3Docker容器-------harbor私有仓库部署与管理_database为core services提供了数据库服务,属于harbor的核心功能

- 4《Linux从练气到飞升》No.19 进程等待

- 5Android 判断网络wifi是否可用工具类

- 6FPGA课程设计--电子门锁的设计_fpga课设

- 7JDBC 连接 MySQL_jdbc连接mysql

- 8力扣1027. 最长等差数列

- 9实验九 单周期MIPS CPU设计实验(基于Logisim)_单周期mips硬布线logisim

- 10wireshark:什么是wireshark

芯片封装技术基础_封装实现的5个功能

赞

踩

IC封装定义

封装狭义的定义是指安装集成电路芯片外壳的过程:广义的定义应包括将制备合格的芯片、元件等装配到载体(Carrier)上,采用适当的连接技术形成电气连接、安装外壳,构成有效组件的整个过程。

安装集成电路芯片(元件)的外壳,可以采用塑料、金属、陶瓷、玻璃等材料, 通过特定的工艺将芯片(元件)包封起来,使得集成电路在各种环境和工作条件下能稳定、可靠地工作。

微电子封装(Microelectronic Package)是将微电子产品中各个单元连接起来实现器件功能的技术,是连接芯片内部电路和外部电路的桥梁,是实现芯片功率输入、输出与外界连接的途径。

封装功能

封装的功能通常包括五个方面:电源分配、信号分配、散热通道、机械支撑和环境保护。

电源分配:电源的接通,使得集成电路芯片能与外部电路进行沟通,满足封装体内部不同部位的电源分配,以优化封装体内部能源的消耗。

信号分配:为使电信号最大程度减小延迟,布线应尽量使得信号线与芯片的互联路径及通过封装输入,输出引出的路径优化到最短。避免高频信号的串扰。

散热通道:封装结构和材料的不同,对器件的散热效果将起关键作用。对于功率特别大的集成电路,还需考虑附加的降温措施,如:散热板(片)、风冷、水冷等。

机械支撑:封装可为集成电路芯片和其他部件提供可靠的机械支撑,以此来适应不同的工作环境和条件的变化。

环境保护:集成电路在使用过程中,可能会遇到不同的环境,有时甚至在十分恶劣的环境中使用。为此,封装对芯片的环境保护作用是品而易见的。

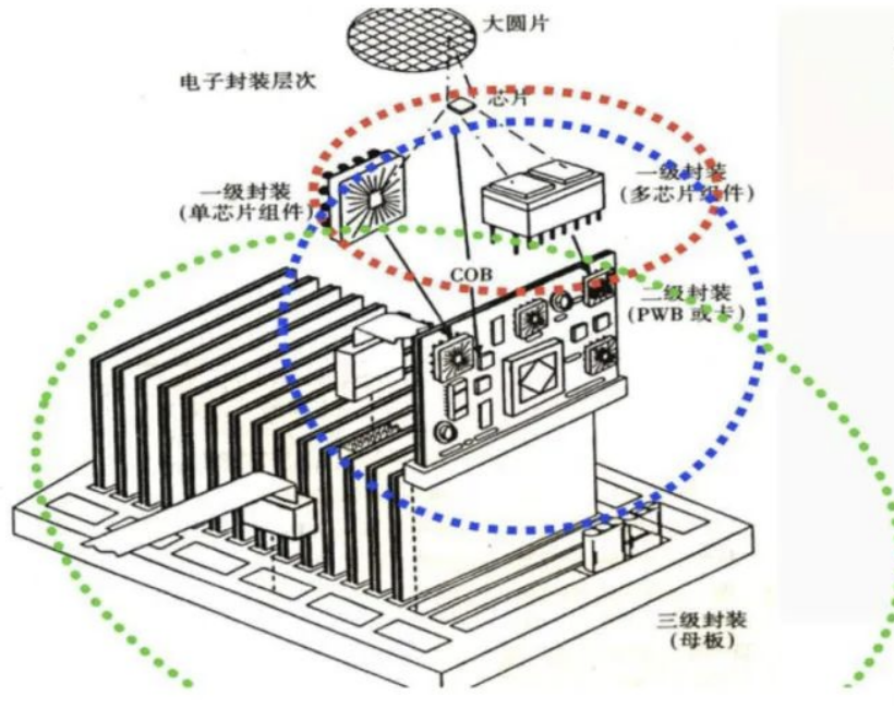

广义封装的层级

封装可以分五个层次:

- 零级封装:晶圆上互连

- 一级封装:将芯片封装成器件(单芯片或多芯片)

- 二级封装:是指将电子元器件(包括已封装芯片) 安装到印刷线路板上。圭 要钎焊方法包括通孔插装 技术、表面贴装技术、芯片直接安装技术。

- 三级封装:子系统组装,将二级封装插到母板上

- 四级封装:整机电子系统,如电子计算机等的组装

注意:三四级封装属于组装,通常不纳入封装范围。

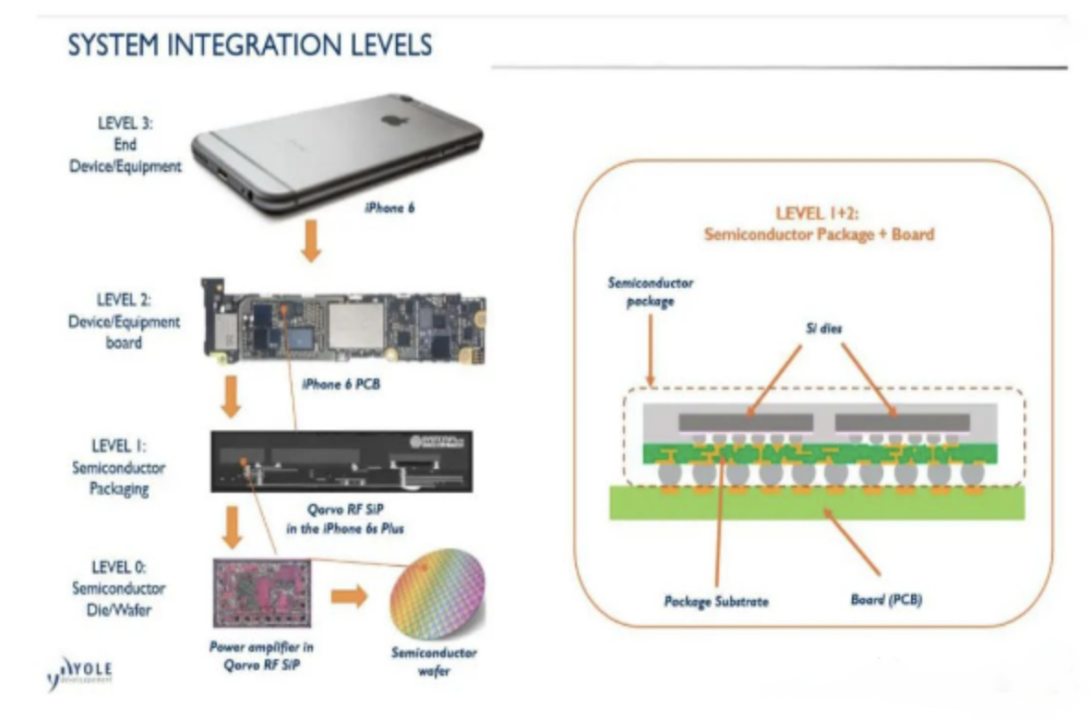

系统级集成层次

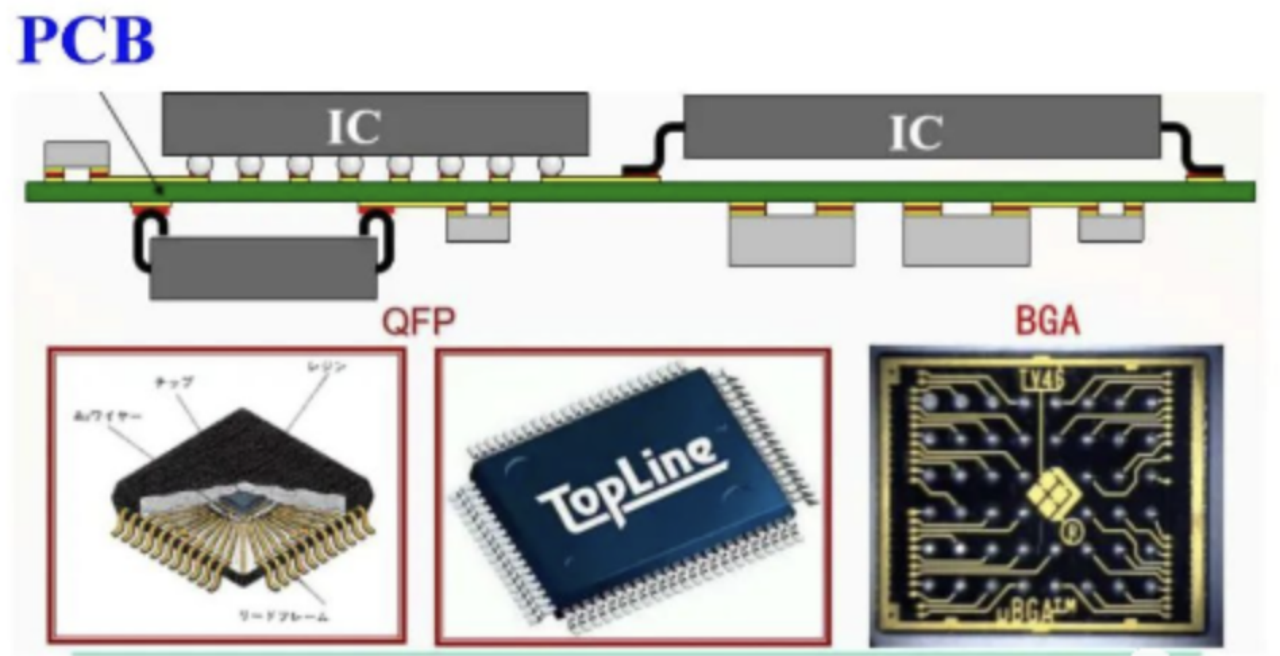

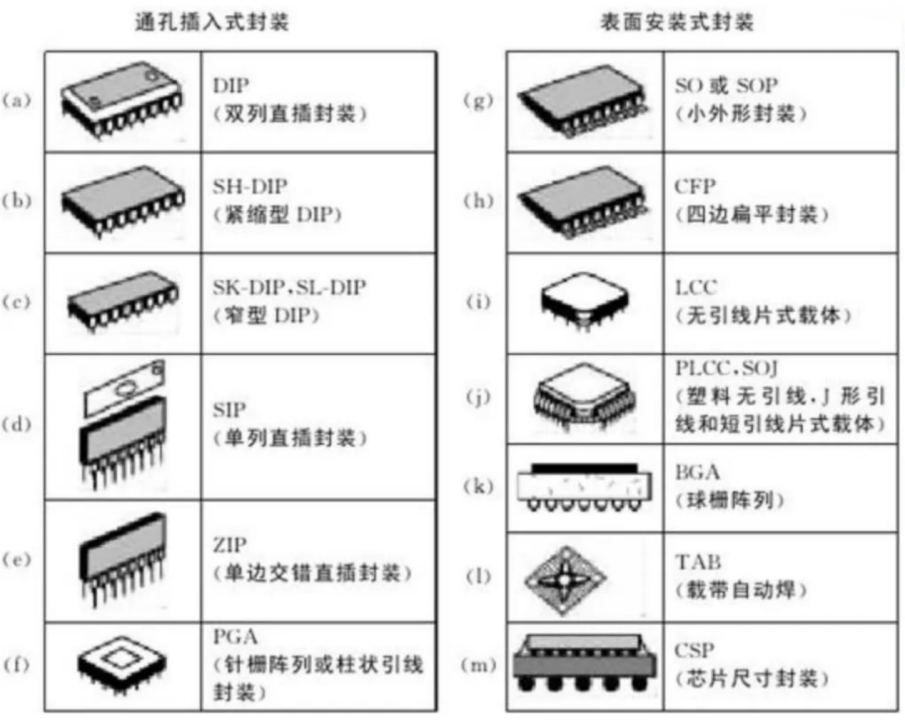

封装类别(与PCB连接方式)

器件的安装方式可分为:PHT和SMT

通孔插装式PTH(Pin through hole)

通孔插装式元件的引出端是插入式引线

表面贴装式SMT(Surface Mount Technology)

封装引1出端是扁平引1线焊热、煤球、西点等

通孔插装和表面贴装类封装对比

| 序号 | 项目 | 通孔插装封装 | 表面贴片封装 |

| 1 | 引脚数量 | 除PGA外一般不超过100,PGA不超过500 | 最多可达1000以上(如:BGA) |

| 2 | 封装密度 | 与表面贴装相比,相同的引脚数量,封装面积大,重量大。芯片面积占封装面积小,通常在1:10以下 | 与通孔封装相比,相同引脚数,封装面积约为25%~40%,重量约为5%~15%。芯片:封装面积比最大可超过1:1.14,非常接近1:1 |

| 3 | 电性能 | 寄生电感、电阻和电容大,信号传输慢 | 寄生电感、电阻和电容小,传输快 |

| 4 | 自动化生产 | 体积大、重量大、外形复杂,需要多种插装机 | 体积小、重量轻,贴装更容易 |

| 5 | 生产成本 | 材料成本高,生产效率低 | 材料成本低,生产效率高 |

| 6 | 可靠性 | 焊点缺陷率高,不耐机械冲击和高频振动 | 焊点缺陷率低50%以上,具有良好的耐机械冲击及耐高频振动能力 |

| 7 | 环境保护 | 封装材料使用量大 | 封装材料使用量少 |

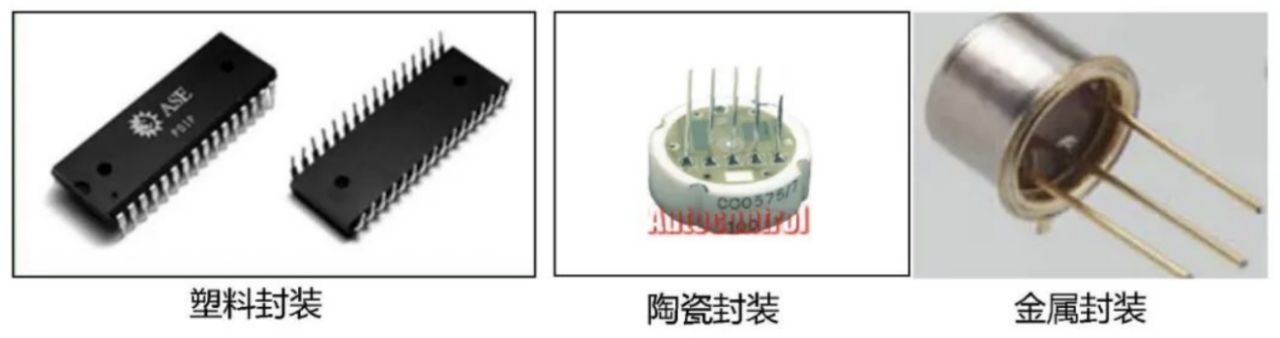

封装按外壳材料分类(一级封装)

封装体所使用的材料主要分为陶瓷、玻璃、金属和塑料四种。通常在封装外形前分 别加C(Ceramic)、G(Glass)、M(Metal)和P(Plastic)来表示。例如PDIP表示塑料封装的DIP。

- 陶瓷封裝优于金属封装,也用于军事产品,占少量商业化市场。

- 塑料封装用于消贵电子,因为其成本低,工艺简单,可靠性高而占有绝大部分的市场份额。

- 金属封装主要用于军工或航天技术,无商业化产品。

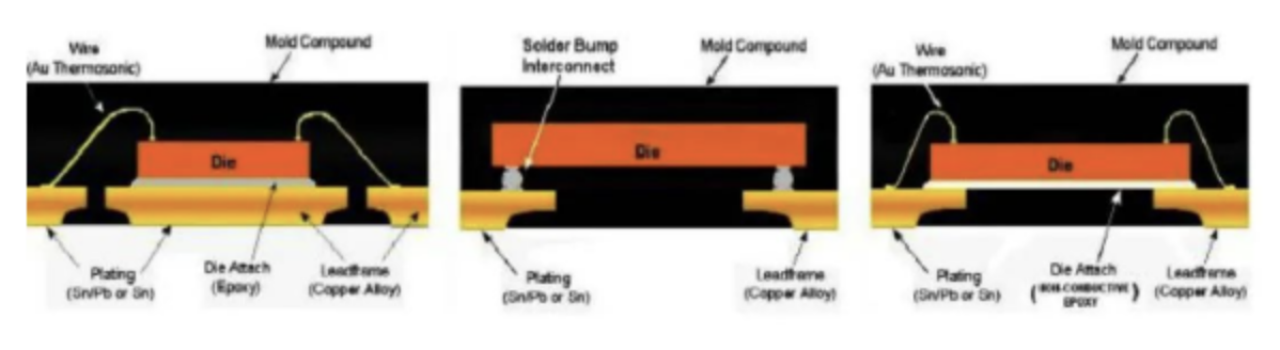

塑料封装

- 塑料封装是以塑料作为集成电路外壳的一种封装方式。通过使用特制的专有 模具,在一定压力和温度条件下,用环氧树脂等模塑料把键合后的半成品封装保护起来。

- 塑料封装,其优点主要体现在:

- 由于外壳的制造工艺相对简单,适合自 动化生产,能提高生产效率;

- 重量减轻,体积缩小,适宜于电路的薄型化、小型化和轻量化(

- 能节约大量的金属等材料,外壳的成本较低。

3. 不足主要体现在:

- 机械性能相对较差

- 导热性、耐热性较弱

- 无屏蔽电磁作用

- 与金属封装和陶瓷封装比较,在气密性方面显得不足

4. 塑料封装从消费电子产品到汽车电子、航空航天电子产品中随处可见,是目前使用最多的封装。

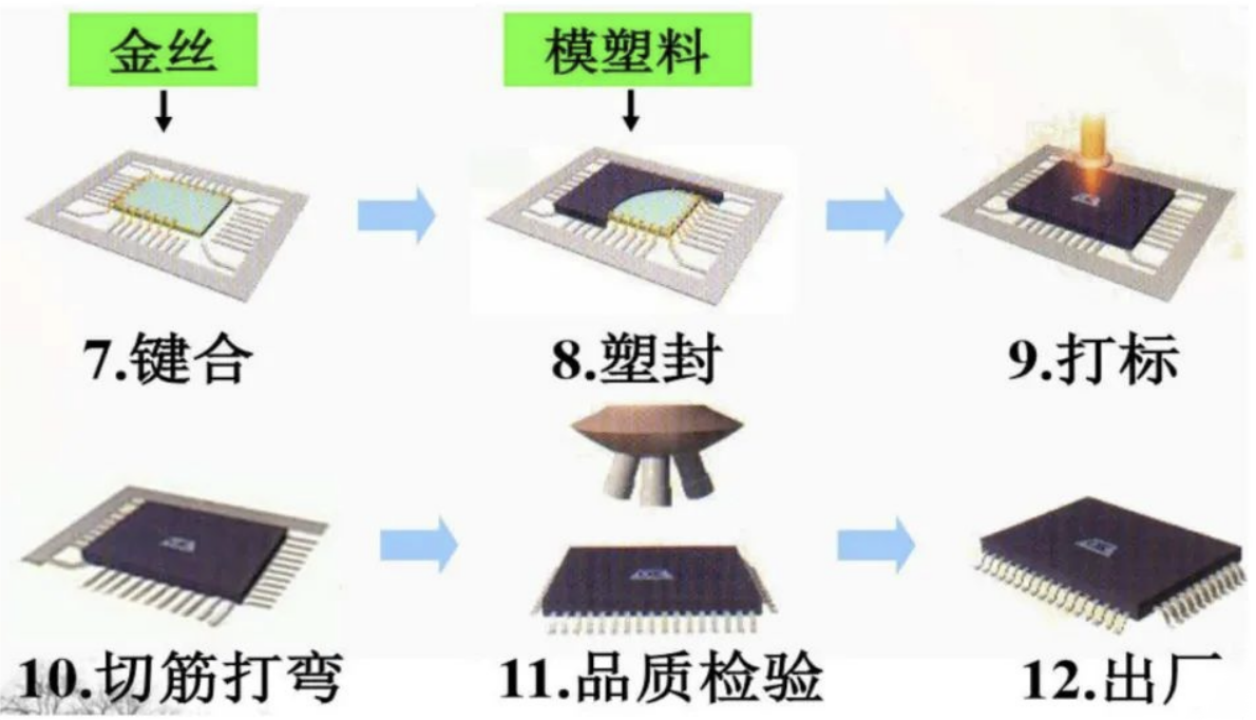

塑料封装工艺示例图

金属封装

- 以金属作为集成电路外壳的一种封装方式,是高可靠性需求的主要封装之一。

- 金属封装特点主要体现在:

- 具有优良的导热性能和机械性能,能很好地保护各类芯片等免受恶劣环境的影响

- 使用的温度范围宽,通常可以达到-65°C~125°C

- 气密性优良,漏率小

- 大多为金属壳体搭配陶瓷基板、各类绝缘子的封装,封装后的体积(壳体)较大,不适合器件小型化。

3. 金属封装,在高温或低温、高湿、强冲击等恶劣环境下使用时,由于它具有优异的气密特性以及空封腔结构,对芯片超到良好的物理保护, 以及它具有很好的电磁屏蔽特点和热阻较小等的特点,封装可靠性可得到保证,因而,它被较多地用于车事和高可靠民用电子封装领域。

陶瓷封装

- 是以陶瓷作为外壳的一种封装方式,是高可靠性需求的主要封装之一。

- 陶瓷封装优点主要体现在:

- 能提供集成电路芯片气密性的密封保护, 具有优异的可靠度

- 陶瓷的高频绝缘性能较好,多用于高频、超高 频和微波应用

- 陶瓷封装,在电、热、机械等方面,具有极其稳定的特点

3. 不足主要体现在:

- 较高的脆性,容易受到机械应力的损害

- 相较塑料封装,由于原材料一般较贵、工艺复杂以及批量生产效率低等问题,成本较高

- 薄型化、小型化和工艺自动化能力弱于塑料封装

- 在高/0密度集成电路封装中,不具有优势

4. 陶瓷封装多用于有高可靠性需求,以及有空封结构要求的产品上,如声表面波器件、带空气桥的GaAs器件、MEMS器件等

玻璃封装

- 以玻璃作为集成电路外壳的一种封装方式,是高可靠气密性封装工艺中的一种重要封装方式。玻璃材料同时用于陶瓷-陶瓷、陶瓷-金属等材料之间的封接。

- 玻璃封装,其优点主要体现在:

- 玻璃的电绝缘性、耐高温性、耐酸碱性良好;

- 相对于其他几种气密性封装,玻璃封装工艺简单、成本较低;

- 具有良好的气密性;(4)可以通过调整玻璃的成分,来改变热性质。

3. 不足:

- 工艺温度较高,封接温度一般约430°C,不适合于混合电路及温度敏感电路的封装;

- 实现真空封装不太容易,熔封后外引脚通常需要进行 电镀,电镀液对玻璃的侵蚀问题需要特别加以控制

- 机械强度相对较弱,受到机械冲击等时容易出现玻璃破裂的问题

4. 玻璃封装被广泛应用于二极管、存储器、LED、MEMS传感器,太阳能电池等 产品上。随着电子元器件朝着小型化、高性能、高可靠等方向发展,要求封接温度更低,高封接强度是玻璃封装的未来发展趋势。

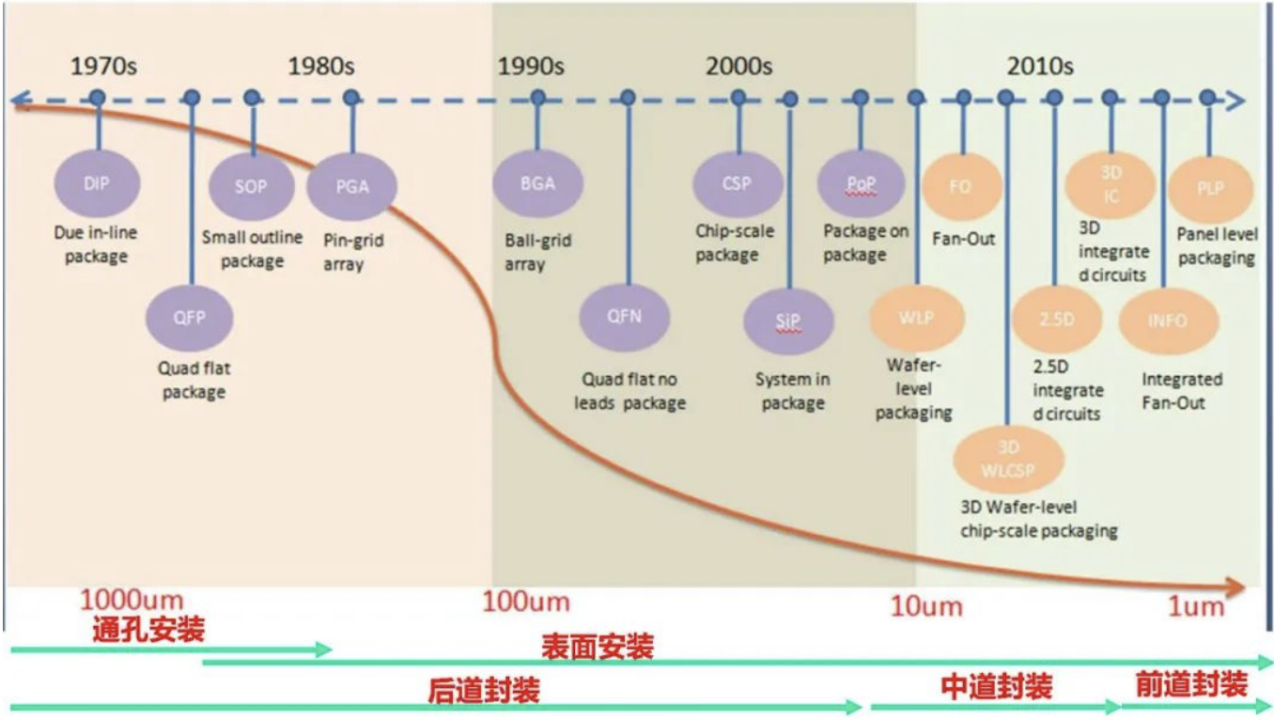

微电子封装发展阶段

从1947年美国贝尔实验室发明第一个半导体点接触式晶体管到 2010前,按照封装芯片与基板的连接方式划分,微电子封装技术大体上经历了四个阶段。

2010年后,超高密度封装技术突破性进展,进入新的发展阶段。

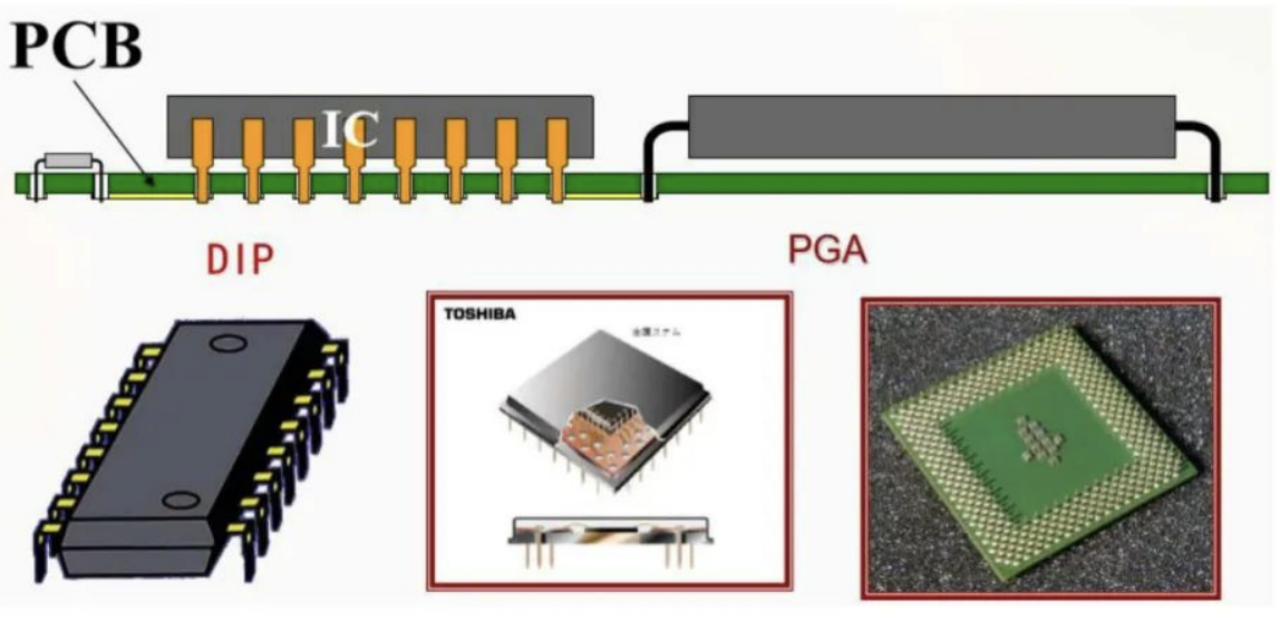

第1阶段为80年代之前---通孔插装时代

通孔器件和插件是主要的封装形式,与印刷电路板(PCB)连接的工艺是 手工锡焊装配,特点是插孔安装到PCB板上,装备完成后一般都有长的 引脚。基板的面积非常大,芯片占基板面积相对比较小,封装密度低,约为10-25%左右:电容和电感等无源器件也使用插装的方式安装在芯片 的周围:频率低,难以满足高效自动化生产的要求,是典型的二维平面的封装形式。

- 20世纪50年代以三根引脚的晶体管外壳(Transistor Outline,TO)型金属-玻璃封装外壳为主。

- 1958年,美国TI公司做出了世界上第一块集成电路(Integrated Circuit,IC),由此,催生了多引脚封装外壳的出现。

- 20世纪60年代出现了双列直插式引脚封装(Dual In-line Package,DIP)型陶瓷-金属引脚封装,引脚数目基本在4~64根之间,到70年代 DIP成为中小规模IC电子封装的系列主导形DIP(DualIn-linePackage)是指采用双列直插形式封装的集 成电路芯片,绝大多数中小规模集成电路均采用这种封装形式,

- DIP(Dual In-line Package)是指采用双列直插形式封装的集成电路芯片,绝大多数中小规模集成电路均采用这种封装形式,其引脚数一般不超过100个。Intel系列CPU中8088就采用这种封装形式,缓存和早期的内存芯片也是这种封装形式。

- PGA(Pin Grid Array):有多个方阵形插针,每个方阵形插针沿芯片四周间隔一定距离排列。根据引脚数目的多少,可以国成2-5圈。

单列直插封装(SIP,Single Inline Package)

- 引脚从封装体的一个侧面引出,排列成一条直线

- 主要的封装外形有SIP8、SIPS、SIPT10等

- 通常引脚数量为2~23个,引脚节距通常为2.54mm和1.27mm

双列直插封装(DIP.Dual Inline Package)

- DIP是从封装体的两侧引出引脚,排列成两条直线

- DIP是表面贴装器件出现之前,最具代表性的集成电路封装外形。

- DIP的引脚数量为4~88个,引脚节距标准为2.54mm,当引线节 距缩窄为1.778mm时命名为SDIP(ShrinkDIP),当引线节距缩窄为1.27mm时命名为SSDIP(Super Shrink DIP)。

PGA插针网格阵列封装

- 从486芯片开始出现一种叫ZIF(ZeroInsertionForceSocket)的CPU插座,专门用来满足CPU在安装和拆卸上的要求。

- PGA封装具特点:插拔操作更方便,可靠性高,可适应更高的频率。

- lntel系列CPU中,80486和Pentium、PentiumPro均采用这种封装形式。

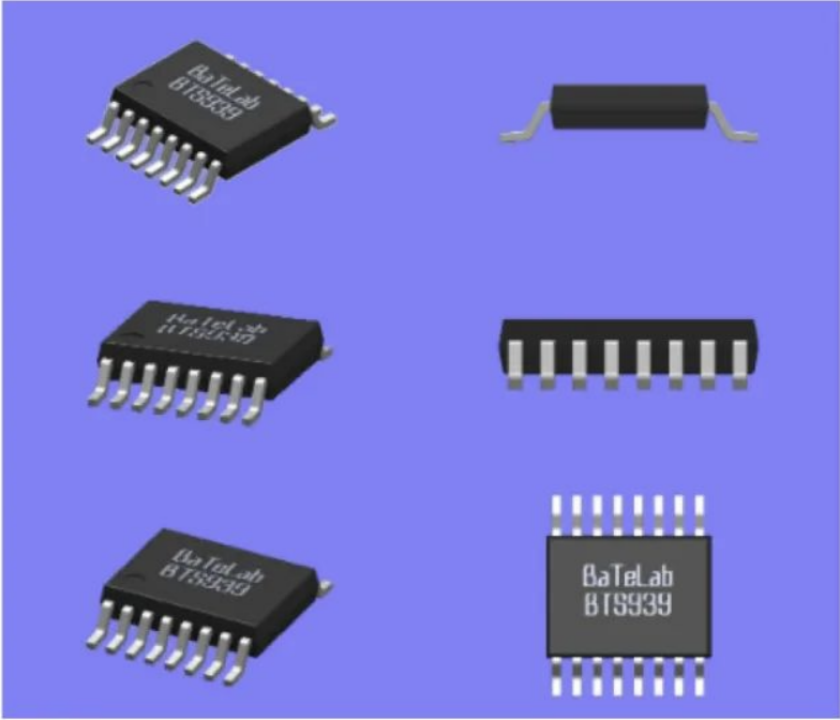

第2阶段为80年代---表面贴装时代

20世纪70年代,IC技术飞速发展,一个硅片可集成211~216个元器 件,称为大规模IC(Large Scale Integration,LSI)。元器件集成度大幅增加,芯片尺寸不断扩大。

20世纪80年代,随着表面贴装技术(SMT)的出现,与之相应的各类 表面贴装元器件封装技术日益成熟,手80年代初达到标准化,并批量 生产。表面贴装件的主要特点是使用引脚代替针脚,在封装体两边或 者四周位置存在扁平形状的引脚,这些引1脚更方便在电路板上对芯片进行定位,也更容易在表面涂覆焊膏、进一步进行回流焊接。

小晶体管外形(SOT,Small Outline Transistor)

SOT作为最先研制出的表面贴装器件之一,主要包括SOT23、SOT89、SOT143、SC70和SOT223。其中SOT23又根据塑封体厚度和大小分为TSOT23(ThinSOT23)和SSOT23(Small SOT23)。

小外形封装(SOP,Small Outline Package)

- 又称为小外形集成电路(SOIC), 相当于DIP封装外形的引脚向外弯曲90度。

- 体积和重量比DIP小很多。通常具 有两种引脚类型,一种是“L”形引脚,通常称为SOP;另一种是"j”形号脚,通常称为SOJ。

- 引线脚节距有1.27、0.8、0.65、0.50、0.40mm。当引线脚节距 0.55mm时命名为SSOP (ShrinkSOP)。SoP当封装体的厚度不超过1.05mm时命名为TSOP (Thin SOP) .

- 封装厚度不超过1.05mm且引线脚节距不超过0.65mm:TSSOP(Thin Shrink SOP)

四方扁平封装(QFP,QuadFlatPackage)

- QFP(Quad Flat Package)为四侧引脚扁平封装,是表面贴装型封装之一,引脚从四个侧面1出呈海鸥翼(L)型。基材有陶瓷、金属和塑料三种。

- 塑料QFP是最普及的多引脚LSI封装。不仅用于微处理器,门陈列等数字逻辑LS!电路,而且也用于模批LSI电路。引脚中心距有1.0mm、0.8mm、0.55mm、0.5mm、0.4mm、0.3mm等多种规格。

QFN(方形扁平无引脚封装)

- QFNQuad FlatNo-lead Package),表面贴装型封装之一。封装四侧配置有电极触点(简称管脚)

- 由于无引脚,贴装占有面积比QFP小,高度比QFP低。材料有陶瓷和塑料两种,管脚中心距一般为0.65、0.50、0.4、0.35mm为主

- 小型化,卓越的电、热性能

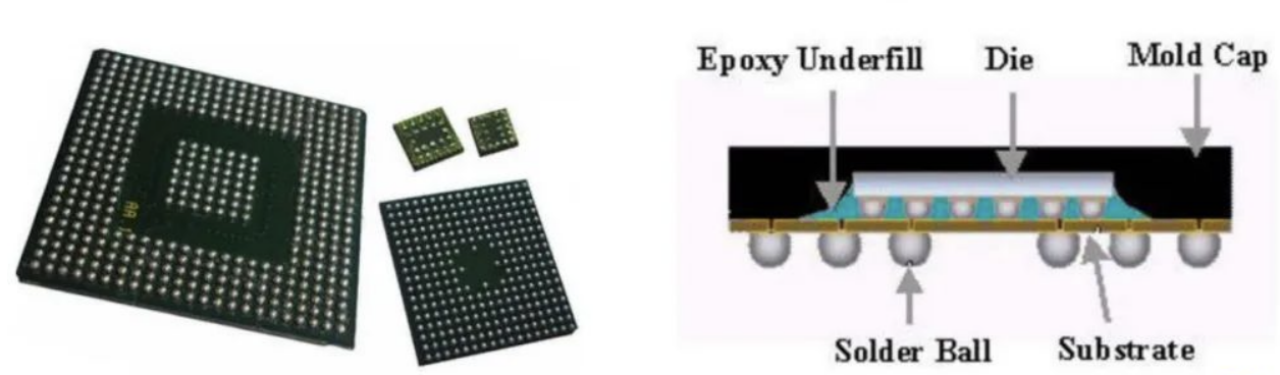

第3阶段90年代---面阵列封装:球栅阵列BGA、倒装芯片FC

20世纪80年代至90年代,随着IC特征尺寸减小及集成度的提高,芯片尺寸不断增大,IC发展到超大规模集成电路(VeryLargeScaleIntegration.vLSI)阶段,可集成216~222个元器件,其V/0数达到数百个,甚至过干。 •原来四边引脚的QFP及其他类型的电子封装,已经不能满足封装VLSI的要求。电子封装引脚由周边排列型发展成矩阵分布型,以球栅阵列(Ball Grid Array.BGA)和倒装芯片(Flip-chip,FC)技术为代表的面封装形式开始兴起。

这种封装形式可以利用整个芯片背面的面积,传统的管脚被焊球所替代,同时减小了焊点的尺寸和间距,大大缩短了芯片与基板之间的连接距离。

20世纪90年代,美国开发出微型球栅阵列(µBGA),日本开发了芯片尺寸封装(Chip Scale(Size) Package,CSP),两种封装的实质相同, CSP封装面积与芯片面积之比不大于1.2,解决了芯片小而封装大的根本矛盾。随着BGA技术的出现和发展,出现了多芯片模块(Multi Chip Model,MCM),而且基板的尺寸有所下降,封装密度进一步提高。

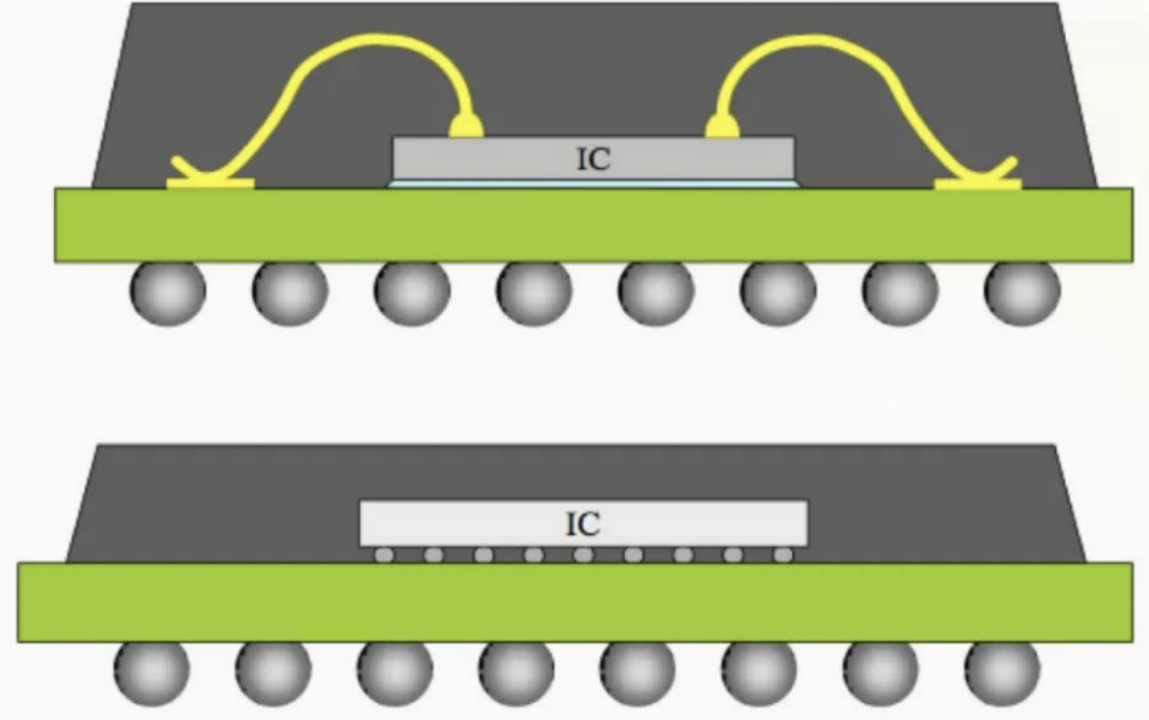

WB-BGA/FC BGA

第4阶段为2000年代---堆叠式封装

进入21世纪,随着智能手机的快速发展,以及半导体技术逐渐逼近硅工 艺尺寸极限,半导体技术进入“后摩尔定律”时代,从过去着力圆片制 造工艺技术节点的推进,转向系统级设计制造封装技术的创新,先进封装技术得到了空前发展。

3D封装、系统级封装(System in Package,SIP)等,从此开始封 装的概念从原来的封装元器件的概念演变成了封装系统,封装体承载了更多的功能。与此同时PCB板上电容和电感等无源器件的集成和多芯片模块的堆叠开始出现了,芯片占基板的面积也已经从最开始的10-25%增加到了100%。

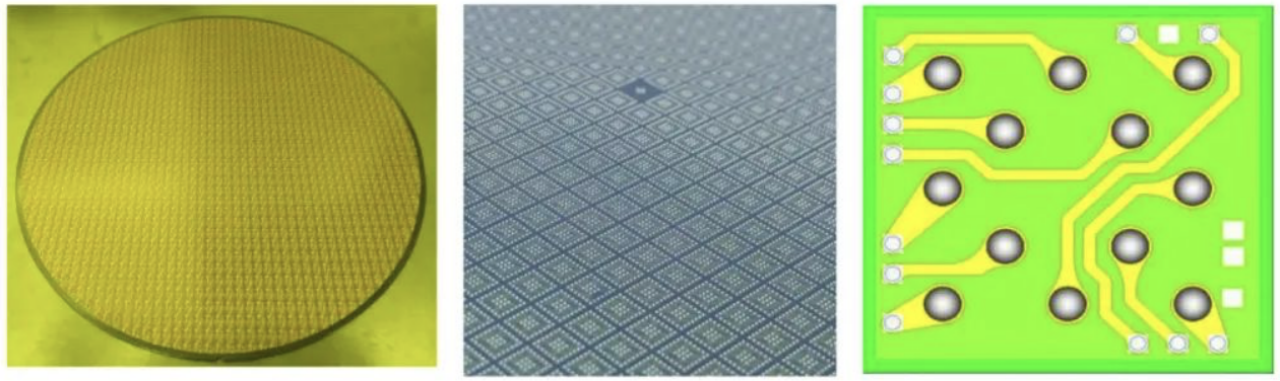

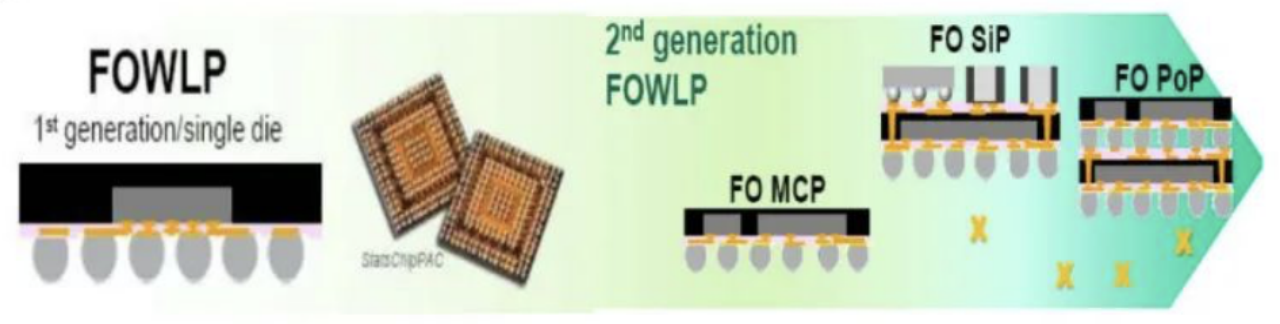

第5阶段为2000年代---晶圆级封装(中道封装)

随着智能手机的快速发展,以及半导体技术逐渐逼近硅工艺尺寸极限, 半导体技术进入“后摩尔定律”时代,先进封装技术得到了空前发展,进入新阶段

圆片级封装(Wafer Level Package)是指所有的封装和测试过程 是以圆片为单位进行,封装体所有输入输出(I/0)端均分布于芯片 面积内,核心特征是利用再布线技术对分布在芯片周边的焊盘进行重新排布并在之后完成凸点(或者焊球)成型,该结构的芯片面积封装体面积尺寸为标准的1:1。

前道企业或封测企业都可以利用晶圆级设备开展晶圆级封装,是两者竞争领域,因此也可以称为中道封装。

晶圆级封装

圆片级封装(Wafer Level Package)最初的定义是指所有的封装和测试过程是以圆片为单位进行,封装体所有输入输出(I/O)端均 分布于芯片面积内,是一种I/O扇入型(Fan-in)圖片级封装,核心 特征是利用再布线技术对分布在芯片周边的焊盘进行重新排布并在 之后完成凸点(或者焊球)成型,该结构的芯片面积尺寸和最终的封装体面积尺寸为标准的1:1。

国际半导体技术路线图(ITRS)基于圆片级封装技术的进展,将其 特征定义如卡:封装和测试是基于圆片(或圆片形式)为单元实现,封装后形成的单颗封装体可以直接应用于组装工艺。

晶圆级扇出封装(WLP Fan-Out)

Fan-out圆片级封装技术是通过再构圆片的方式将芯片10端口引出,在重构的包封体上形成焊球或凸点终端阵列,在一定范围内可代替传统的引线键合焊球阵列(WBBGA)封装或倒装芯片焊 球阵列(FCBGA)封裝(<500 I/Os)封装结构,特别适用于便携式消费电子应用领域。

为了满足三维堆叠的封装需求,特别是AP处理器和存储器封装 ,国际上进一步开发了在模塑料上制作通孔互连的三维扇出堆登 技术。代表性的是台积电研发的INFO技术,带动了整个业界研发热潮。

第6阶段为2020年代---三维集成电路封装(前道封装)

采用前道具备的光刻、布线能力进行芯片三维集成封装,譬如:

- 有源芯片通过硅通孔,(TSV)堆叠

- 利用高密度布线,高深宽比TSV的硅转接板技术,

- 布线线竞线距小于1微米

- 无凸点混合键合,节距小于10微米

传统封装&先进封装

先进封装是某一段时间内处于当时最前沿的封装形式和技术,随着时间及封装技术的不断演进,现阶段的先进封装在未来也会被归类成传统封装。

2010年后,倒装芯片、晶圆级封装(包括扇入和扇出封装),2.5D,3D IC封装被认为是先进封装范畴。

封装技术演变趋势

从线宽互连能力上看,过去50年,封装技术从1000µm提高到1µm,甚至亚µm。

- 从有脚到焊球

- 从二维到三维

- 从单芯片到多芯片,到系统集成

- 更薄,更小,更高密度,更高速度、更多功能,更低成本方向不断发展

传统封装关键工艺及典型流程

圆片减薄工艺

圆片减薄又称背面研磨(Back-side Grinding),是对圆片的背面进行研磨或蚀刻,将圆片减薄至封装所需厚度的工艺,同时可以改善芯片散热效果。其主要涉及技术有:

- 机械研磨:通过圆片和旋转砂轮(Grinder)之间的相对运动研磨圆片使其减薄。

- 干法蚀刻:通过SF6氟化物气体的在高频的作业下等离子化,产生含氟的离子对圆片表面进行干法蚀刻

- 湿法蚀刻:可分为各向同性刻蚀和各向异性刻蚀。各向同性刻蚀使用氢氟酸和硝酸为主的混合物对圆片进行湿法刻蚀;而向异性刻蚀是使用氢氧化钟溶液为主的混合物,利用KOH电解的OH-离子与硅原子反应。

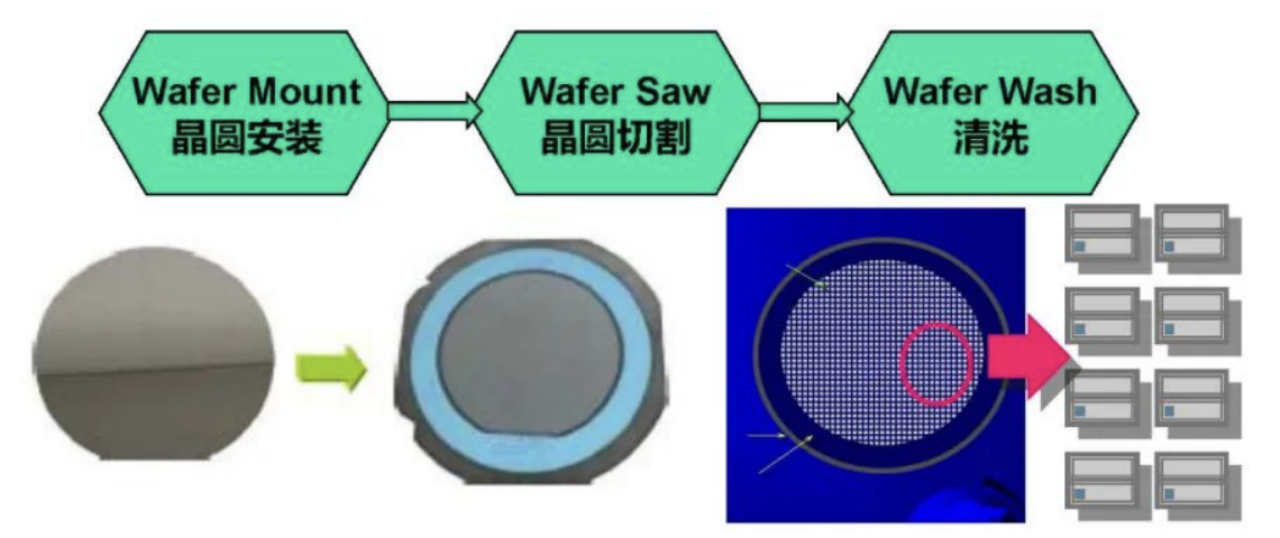

圆片切割工艺

圆片切割工艺是指用不同的方法将单个芯片从圆片上分离出米,包括金钢石刀片机械切割、激光切割、等离子切割等。

- 将晶圆粘贴在蓝膜(Mylar)上,使得即使被切割开后,不会散落

- 通过Saw Blade将整片Wafer切割成一个个独立的Dice,方便后面的Die Attach等工序

- Water Wash主要清洗Saw时候产生的各种粉尘,清洁Wafer

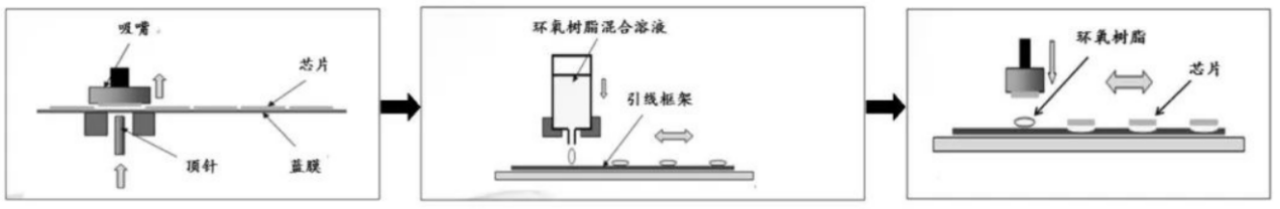

芯片贴装工艺

芯片贴装:将芯片固定于封装基饭或引脚架芯片的承载座上的工艺过程,其主要目的是:

- 在芯片与载体之问实现有效的物理性连接;

- 满足电性能的要求,在芯片与框架之问达到传导性或绝缘性的连接:

- 作为传导介质把芯片上产生的热能传导到器件外,达到一定散热效果。其主要贴装方式:

- 银浆装片

- 共晶装片

- 焊料装片

- 热超声覆晶倒装焊接

其主要贴装步骤:

- 顶针将芯片上顶起,真空吸嘴与芯片接触,通过负压将芯片向上提拉,从而将芯片背面挣脱开蓝膜的粘附力,达到剥离蓝膜的目的。

- 将液态环氧树脂涂浆到引线框架的载片台

- 将芯片安装到涂好环氧树脂的引线框架上。

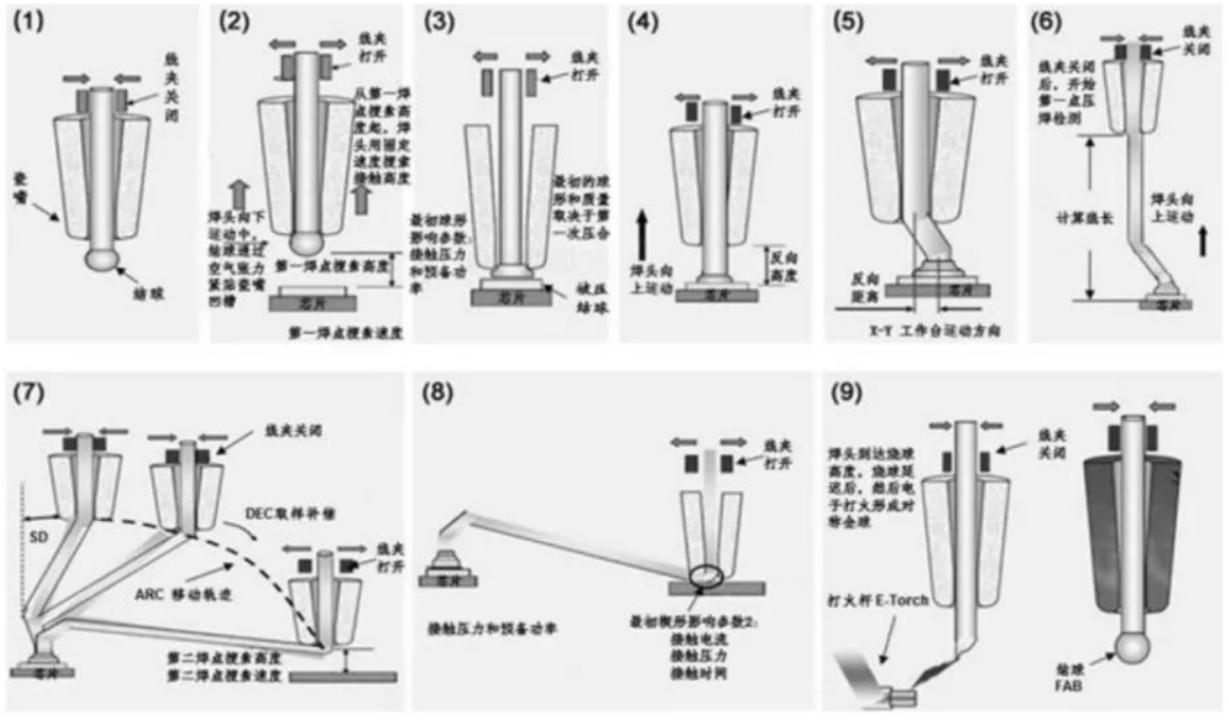

引线键合工艺

利用高纯度的金线(Au)、铜线(Cu)或铝线(Al)把Pad和Lcad 通过焊接的方法连接起米。Pad是芯片上电路的外接点,Lcad是Lead Framne上的连接点。

W/B是封装工艺中最为关键的一部工艺。常见键合方法有:

打线键合(WB wire bonding)

倒装芯片键合(FCB flip chip bonding,C4)

载带自动键合(TAB tape automate bonding)

这三种连接技术对于不同的封装形式和集成电路芯片集成度的限制各有不同的应用范围。

引线键合按外加能量不同可分为:

- 超声波键合(Ultrasonic Bonding,U/S bonding)

- 热压键合(Thermocompression Bonding T/C bonding)

- 热超声波键合(Thermosonic Bonding,T/S bonding)

引线键合工艺流程

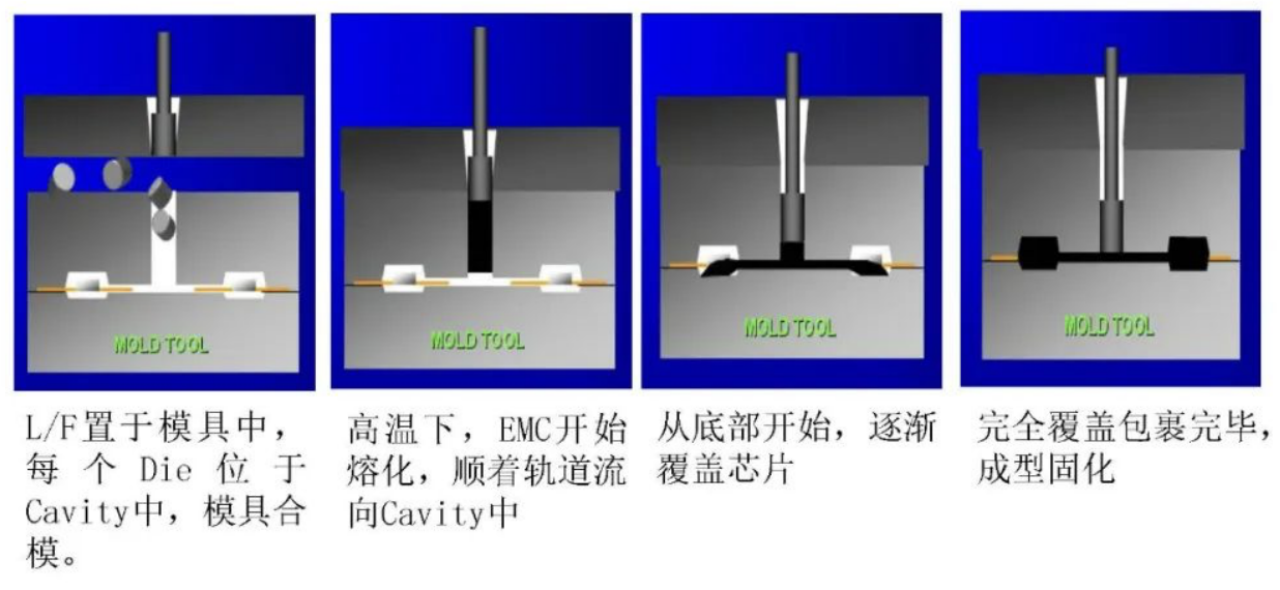

塑封工艺

塑封是将芯片或器件覆盖模塑料进行保护的封装工艺,使得原先裸露于外界的芯片、器件、以及连接线路通过外部塑封体得到保护。

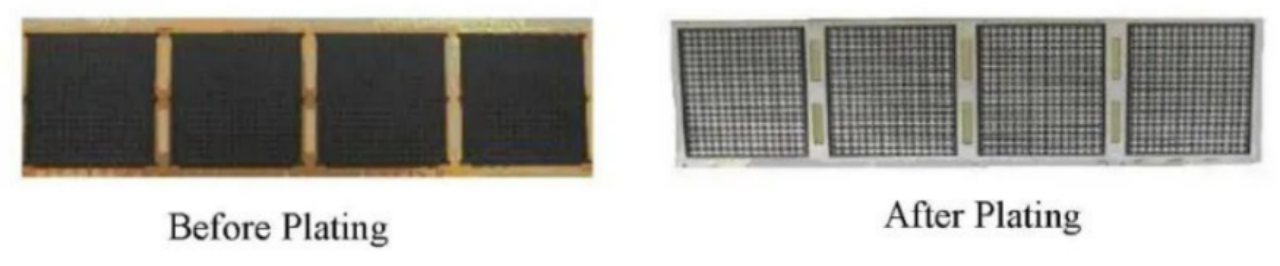

电镀工艺

利用金属和化学的方法,在Leadfraine的表面镀上一层镀层,以防止外界环境的影响(潮湿和热)。并且使元器件在PCB板上容易焊接及提高导电性。

电镀一股有两种类型:

- Pb-Free:无铅电镀,采用的是>99.95% 的高纯度的锡(Tin),为目前普遍采用的技术,符合Rohs的要求。

- Tin-Lead:铅锡合金。Tin占85%,Lead占15%,由于不符合Rohs,目前前基木被淘汰。

电镀工艺应用场景:

- 传统的引线框型(DIP、QFP、QFN、SOP、SON等)封装中,镀铜、 镀银、镀镍、镀钯和镀金主要用在铜或铁镍合金引线框架表面处理上,保证框架表面的可焊性、键合性或防护性;

- 球珊阵列型(BGA、FC-BGA等)封装所用到的有机封装基板内部铜布 线及FlipChip表面再布线(RDL)多采用化学镀铜与电镀铜相结合的办法来完成;

- 圆片级封装(WLP)除了表面再布线(RDL)用到镀铜、镀镍或镀金外,对于焊点密度较高的产品,焊接凸点(Bunp)也是通过电镀制作。

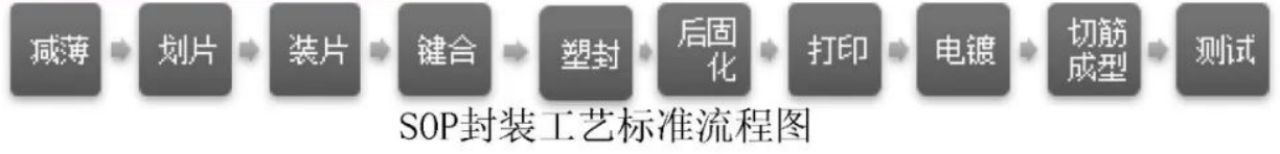

SOP封装工艺

小外形封装(Small Outime Package,SOP),属于引脚从封装体两侧引出呈翼状的表面贴装器件,其封装结构分为嵌入式和外露式两种。

SOP封装优点:

- 体积小,由于SOP封装与同引脚数的DIP和SIP相比,厚度大大降低,引脚节距至少减少1/2

- SOP封装与DIP和SIP相比,衍生的封装类別较多

- SOP封装芯片与引脚间连线短,寄生电容要比DIP小

![]()

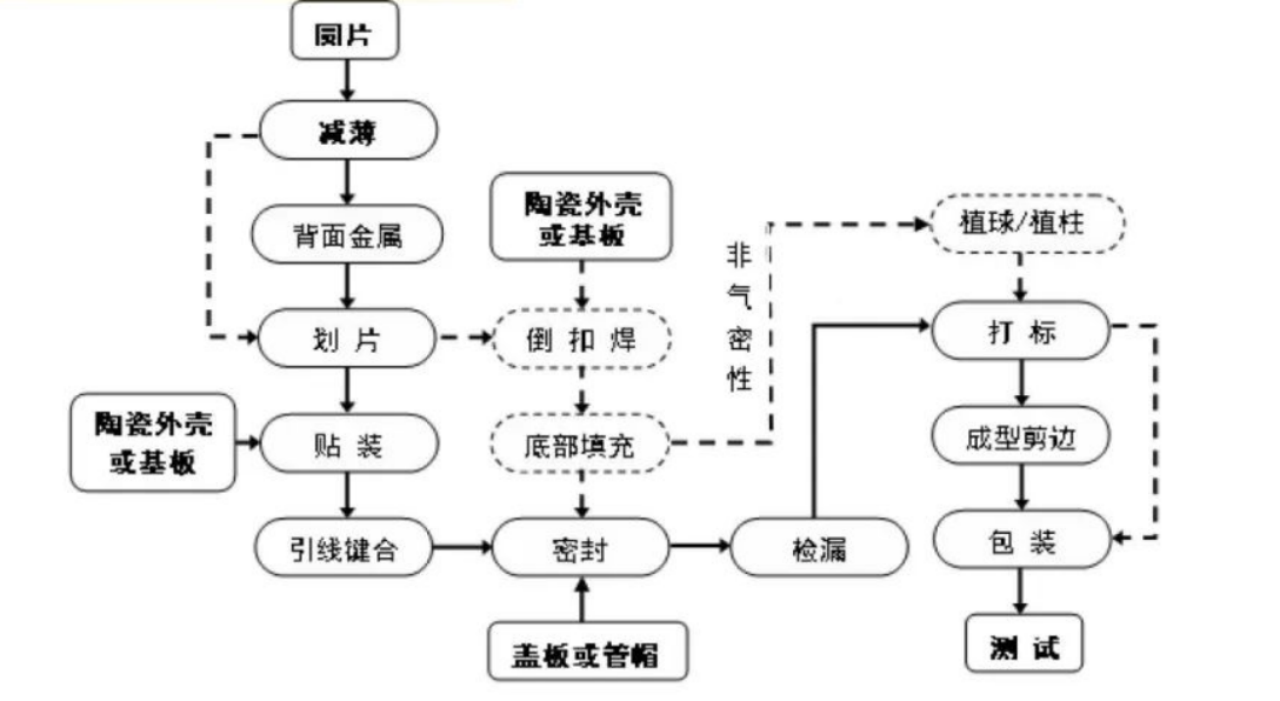

SOP封装工艺标准流程:

- 减薄:已背金(背银)圆片不减薄。非背金(背银)圆片采用粗磨、细磨方法将原始圆片滅薄;

- 划片:主要是金钢石刀片机械切割、激光切割工艺;

- 装片:采用粘片胶、胶膜片及UV膜上芯三种工艺;

- 键合:焊线有金线、钢线、银合金线和铝线等材料,超声波热键合工艺;

- 塑封:SOP采用注射式成型工艺

- 后固化:使用烘箱对塑封后的产品进行高温烘烤

- 打印:在产品正面使用激光打标机打印产品标记(打标)

- 电镀:采用纯锡电沉积工艺。锡化后需要对产品进行烘烤

- 切筋成型:在切筋成型一体机上,先冲废料、切去中筋,然后成形,自动入管

- 测试:采用管装或编带一体化测试技术

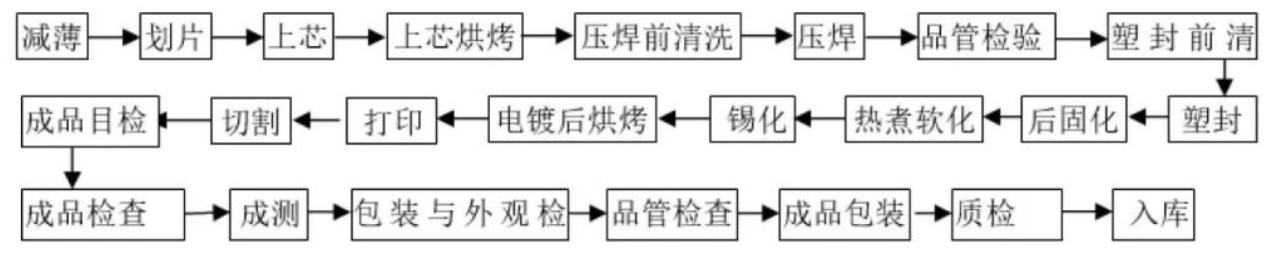

QFN封装工艺

方形扁平无引脚封裝(Quad Flat No-lead Package,QFN)属于表面贴装 型封装,是一种无引脚且呈方形的封装,其封装四侧有对外电气连接的导电焊温(管脚),管脚中心距一般为0.65、0.5、0.4、0.35mm为主

QFN封装优点:

- 封装体外部无引脚,其贴装面积和高度比QFP小

- QFN封装无鸥翼状引线,内部引脚与焊盘问的导电路径短,自感系数及体内线路电阻低,能提供优越电性能

QFN封装与传统封装主要差异点为:

- QFN产品框架在塑封前一般采取贴膜工艺,球焊时球焊的参数模式与传统的有差异

- QFN产品的分离是采取切割工艺来实现,切割过程中要采取合适的工艺如低温水来避免熔锡、树脂软刀来减少切割应力、合适切割速度来避免分层

- QFN产品通过选择不同收缩率的塑封料来控制翘曲

- QFN产品的框架采用的都是蚀刻框架

传统上芯(装片)的QFN产品生产工艺流程:

倒装上芯的QFN产品生产工艺流程:

键合BGA工艺

BGA(Ball Grid Array)中文名为焊球阵列封装,在封装基板底部植球作为电路的1/0接口,因此大大提升了IC按口的数量,并由于其I/O间距较大使SMT失效率大幅降低。

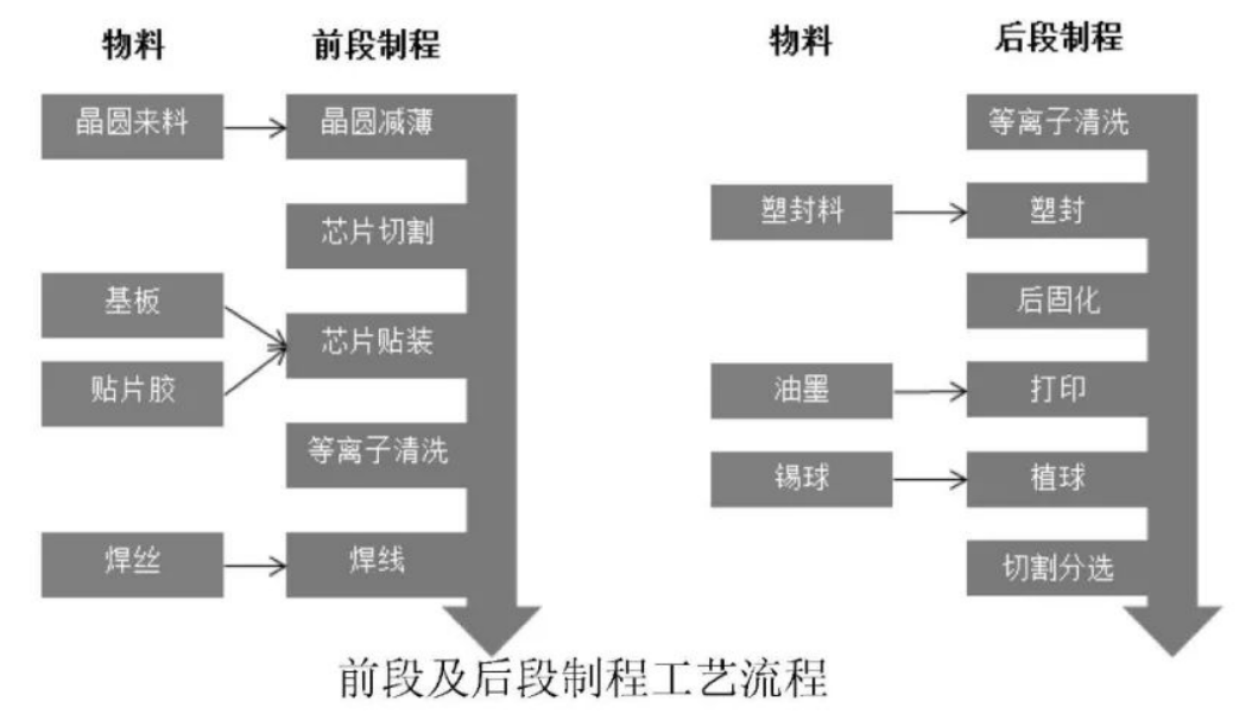

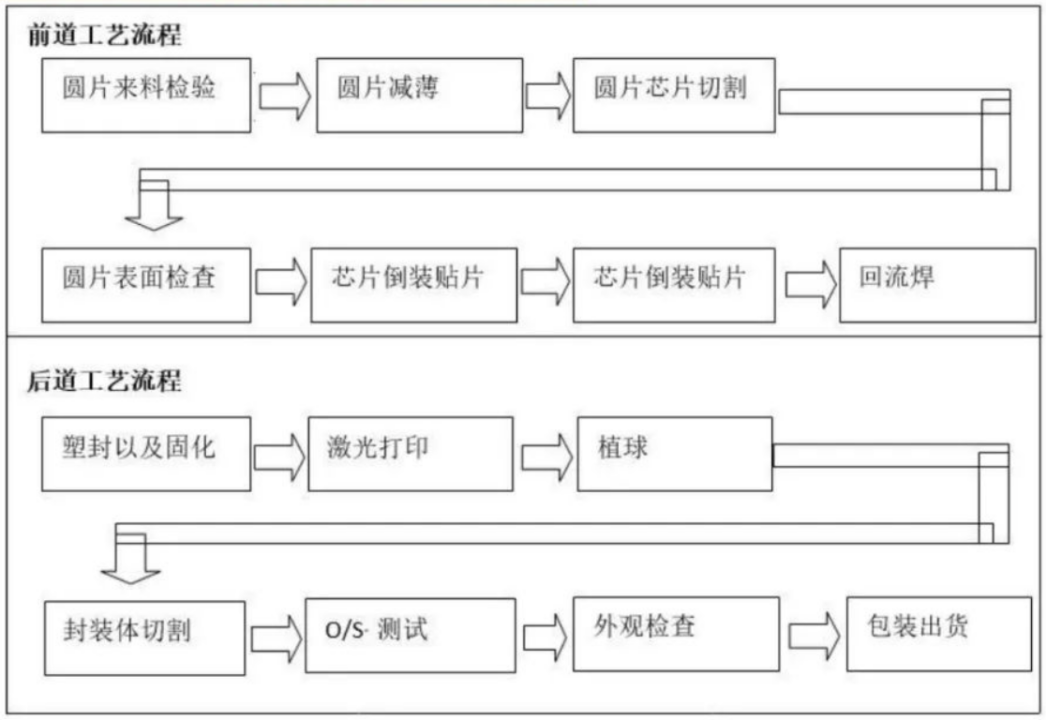

BGA工艺的前段工艺及后段工艺:

金属封装工艺

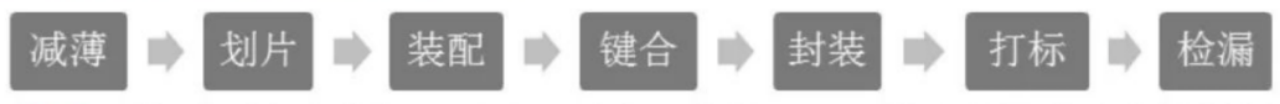

金属封装典型工艺流程如下:

- 装配:将PCB/陶瓷基板、芯片、贴片元件等,用环氧胶粘接或合金焊料焊接等方式装配固化于金属外壳腔体内部。

- 键合:将腔体内部的芯片、元件与外引脚之间,根据封装设计使用不同规格金丝或(硅)铝丝等键合连接。

- 密封:用金属盖板或管帽通过平行缝焊、合金焊料熔封、储能焊等工艺将金属外壳的壳体或底座与管帽或盖板无断,点、无缝地縫焊起来。

- 打标:将产品的型号、批号、编号等信息标识在金属外壳主表面。

- 检漏:按照不同试验条件,对密封后的管壳进行粗、细检漏剔除不合格品。

陶瓷封装工艺

陶瓷封装工艺,采用陶瓷外壳或陶瓷基板作为封装载体,在陶瓷外壳的 芯腔或陶瓷基板芯片安装区粘按或焊接上芯片,然后通过引线键合或倒扣焊等进行芯片与外壳或基板的互连,然后再用金属或陶瓷盖板又或管帽将芯片密封在空腔中的一类半导体组装工艺过程。

陶瓷封装典型工艺流程如下:

![]()

凸块工艺

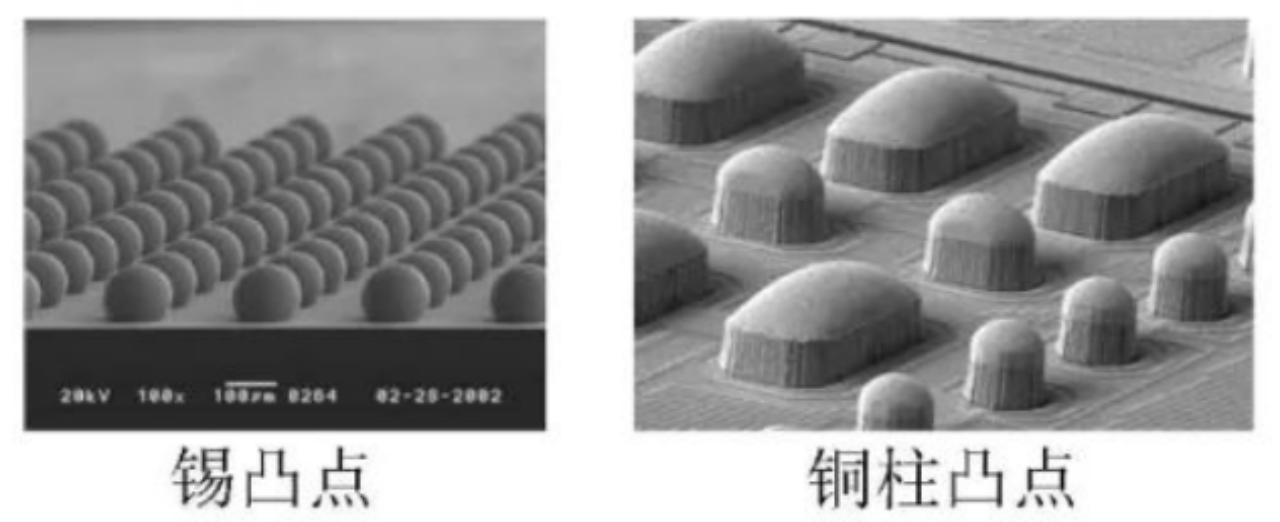

凸块是定向生长于芯片表面,与芯片焊盘直按相连或问接相连的具有金属导电特性的凸起物。

凸块的分类:

- 金凸块:由UBM(Under Bump Metallization,凸块下金属)以及电镀金组成,多用于液晶屏驱动芯片与玻璃或柔性基板的电互连。

- 焊球凸块:由UBM和UBM上方的金属焊料(Sn、SnPb、SnAg)组成。

- 铜柱凸块:用电镀厚铜(数十微米)作为UBM,同时适当降低焊料的厚度。

圆片级凸块工艺

主流的凸块工艺均采用圆片级加工,即在整片圆片表面的所有芯片上 加工制作凸块,称为圆片级凸块工艺,常用方式有,蒸发方式、印刷方式、电镀方式。

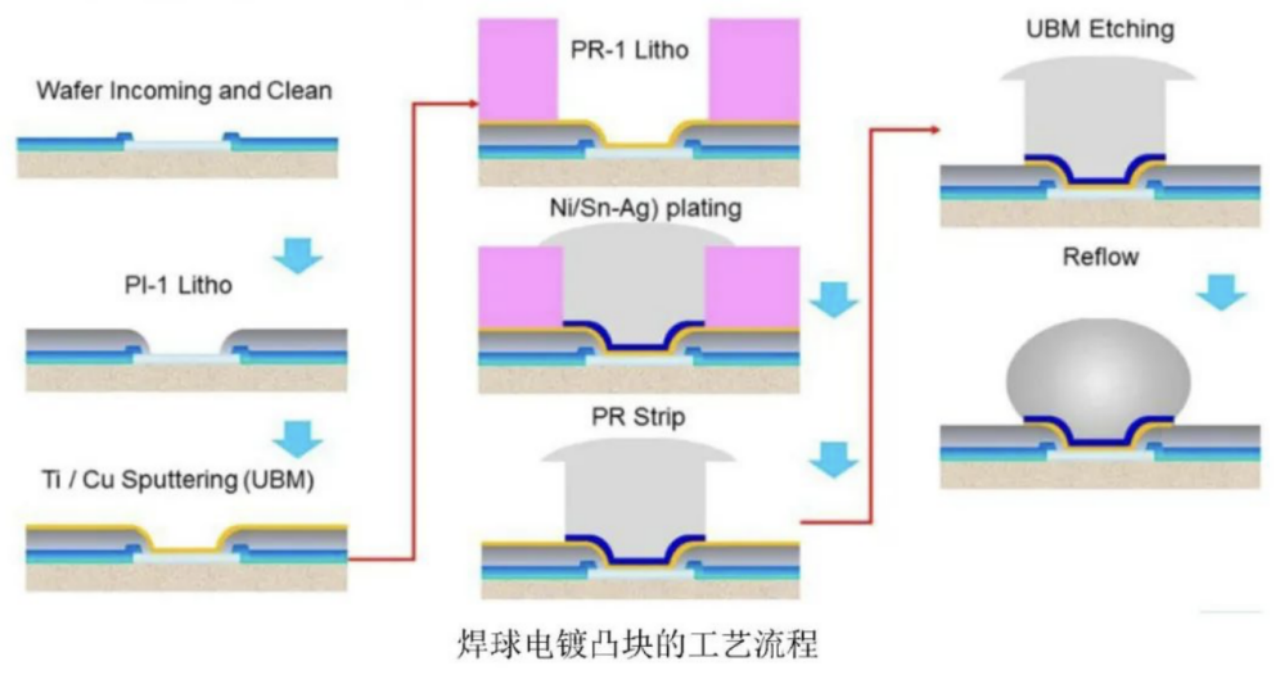

焊球电镀凸块的工艺流程:

- 首先,采用溅射或其它物理气相沉积的方式在圆片表面沉积一层Ti/Cu作为电镀所需种子层。

- 其次,在圆片表面旋涂一定厚度的光刻胶,并运用光刻曝光工艺形成所需要图形。

- 然后,圆片进入电镀机,通过控制电镀电流、时间等,从光刻胶开窗图形的底部开始生长并得到一定厚度的金属层作为UBM。

- 最后,通过去除多余光刻胶、UBM Etching及回流工艺实现电镀凸块制作。

倒装芯片工艺

倒装芯片工艺指在芯片的I/O Pad上直接沉积或者通过RDL布线后沉积 Bump(包括锡铅球,铜柱凸点及金凸点等Bump),然后将芯片翻转,进行加热,使熔融的焊料与基板或框架相结合。

倒装封装产品示意图

与传统引线键合工艺其优点有:

- IO密度高

- 采用了凸点结构,互连长度大大缩短,互连线电阻、电感更小,封装的电性能极大改善

- 芯片中产生的热量可通过焊料凸点直接传输到封装衬底

业界常见倒装芯片的凸点技术:

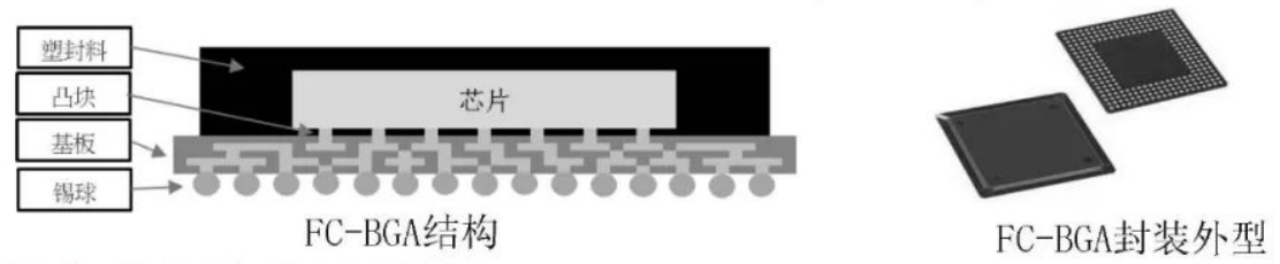

球栅阵列工艺与技术(FC-BGA)

Flip Chip BGA(FC-BGA)是将芯片利用Flip Chip(FC)技术焊接在线路基板上,并制成倒装芯片球栅数组封装型式(FC-BGA)。

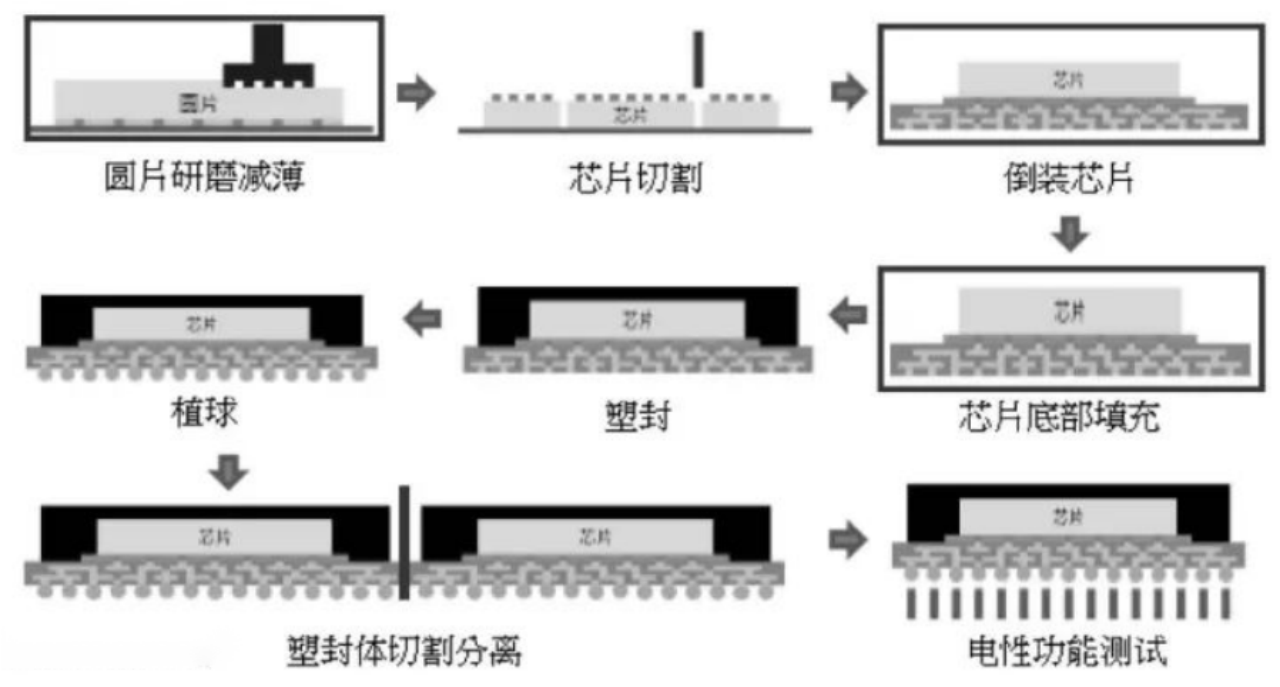

锡凸块FC-BGA封装工艺流程(黑色框代表关键工序):

![]()

FC-BGA封装关键技术

- 凸块圆片减薄

在倒装芯片中,圆片水料已经完成了凸块的制作,导致圆片正面不平 整,研磨过程产生的震动易造成破片的风险,为了解决有凸块不半整的 研磨问题,研磨时采用底部填充工艺技术,使圆片正面保特平整,从而保证研磨过程的稳定。

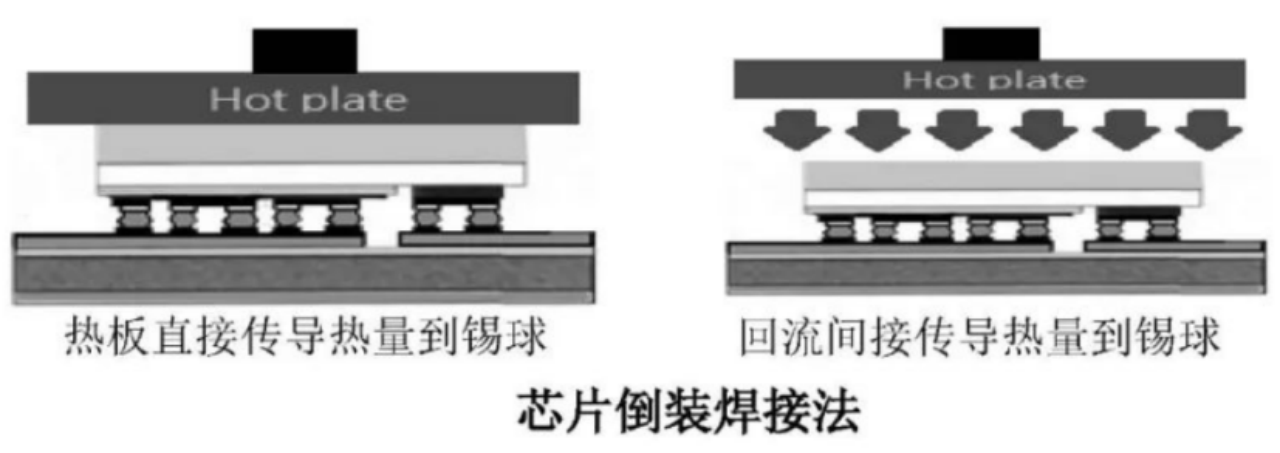

- 一种高精度的表面贴裝技术(SMT):高温热压板焊接法与高温回流焊接法

- 高温热压板焊接法:芯片上方采用热板直接传导热量到锡球,锡球与锡膏软化后再与基板进行焊接,待冷却后形成牢国的倒装焊接。

- 高温回流焊接法:是先将芯片置放在基板,再将基板放于高温回流炉,利用封闭式高温回流炉间接加热,传导热量到锡球,使锡球与锡膏同时软化,待冷却后形成牢固的倒装焊接。

尺寸级封装工艺流程与技术(FC-CSP)

FC-CSP是芯片级尺寸封装(CSP)形式中的一种,凸块与基板倒装焊方式实现芯片与基板的电气互连。

FC-CSP是芯片级尺寸封装特色:

- 封装尺寸较小。对于运用铜柱突块封装,可以进一步減少突块间距,从而降低封装面积。

- 与相同尺才的传统打线封装相比,FC-CSP可容纳更多的引脚数。

- 芯片与封装外壳布线问的互连线的长度短,寄生参数小,信号干扰较小,且信号传输延迟时间短,具有更小的电阻率以及更快的信号传输速度。

- 可实现多种不同功能芯片以及器件的一体式封装。

FC-CSP是芯片级尺寸封装应用:

- 消费类电子产品:手机、便携式摄像机、数码电子、DVD、无线技术

- 计算机类:稳压器、高速存储器、智能卡

- 通信类:数字传呼机、蜂窝电话、GPS等

- 高管脚数、小型化、微型化、薄型化等特性,在网络、数字信号处理、混合信号和射频、专用集成电路、微控器等领域有着更广泛的应用。

单芯片FC-CSP封装技术主要工艺流程:

FC-CSP封装技术注意要点:

- 圆片减薄时需严格控制好最终的厚度在目标值±15un范围内,避免在切割时产品芯片破片及裂纹

- 回流焊连接芯片突块及基板的线路,实现信号交流,需防止回流过程中的断路以及过小问距时的短路问题

- 需严格控制回流焊的降温速率,从而避免突块与基板结合处以及圆片内low-k材料的断裂

- 需严格控制塑封过程中固化时间以及温度,避免塑封体与芯片分离,以及塑封后产品的翘曲问题

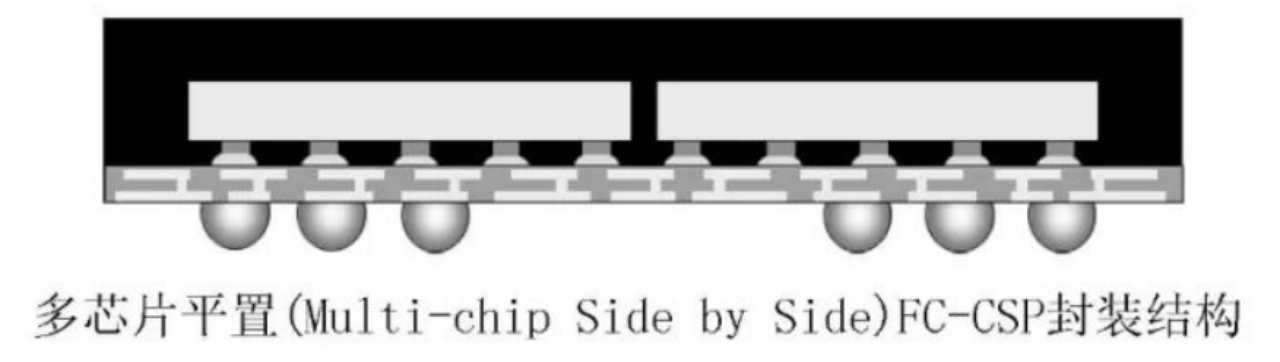

FC-CSP的结构及其分类:

FC-CSP主要结构类型有:单芯片(Single Die)FC-CSP、多芯片斗置(Multi-chip Side by Side)FC-CSP产品、叠层芯片混联(Stacked-Die Hybrid)。

叠层封装是指在一个芯腔或基片上将多个芯片竖直地堆叠起来,进行芯片与芯片或芯片与封装之问的连接。

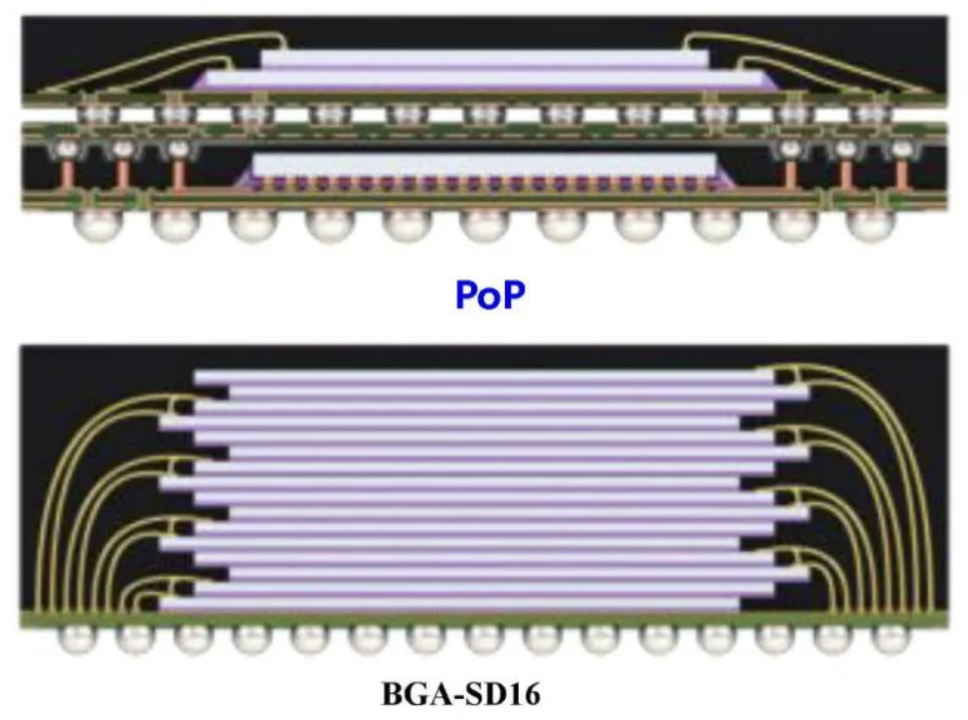

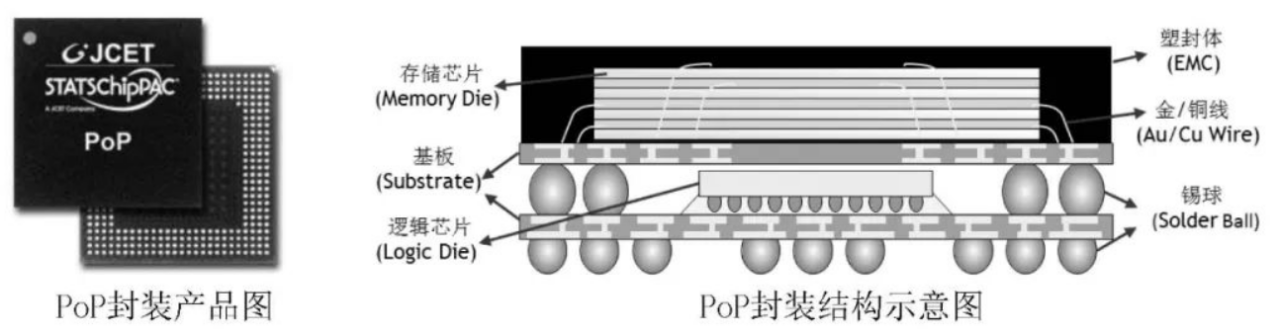

层叠封装工艺(PoP)

Package-on-Package(PoP)指在一个处于底部具有高集成度的逻辑封装件上再叠加另外一个与其匹配的大容量存储器封装器件,形成一个新的封装整体。

PoP封装结构特点:

- 存储器件和逻辑器件可自由组合,并可单独的进行测试或替换

- PoP封装在垂直方向上堆叠节省占板面积,提高系统封装密度

- 堆叠器件垂直互连取代了传统二维封装互连,实现逻辑器件和存储器件之间更快的数据传输

PoP封装结构:

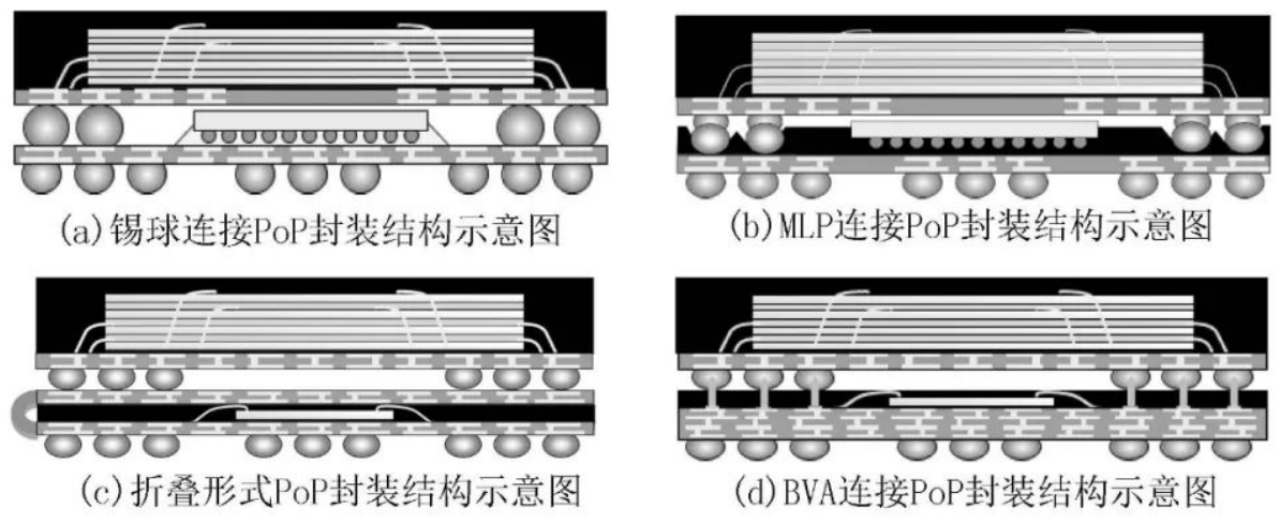

- 倒装互连技术(Flip Chip,FC)对其进行封装作为底部组件,底部芯片采用底部填充工艺,如图(a)

- 在底部芯片四周焊按锡球并且直按塑封,然后后采用激光穿孔方式将锡球露出,方便后续与上层元器件连接,如图(b)

- 采用来性电路板连接各种封装组件并进行折叠形成PoP结构,如图(c)(d)。

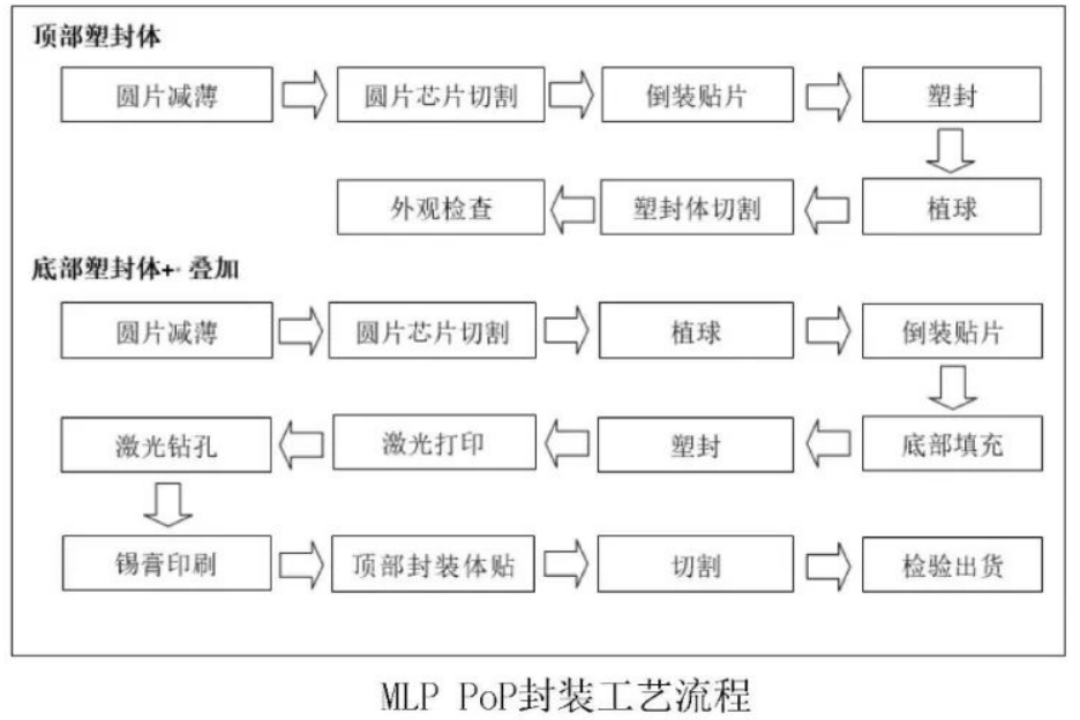

MLP POP为例,封装工艺流程为:

PoP封装体底部组件与顶部组件的连接方式包括:锡球连接(Attached with Solder Ball):MLP(Molding Laser Package);柔性基板连接及BVA(Bond Via Array)

圆片级芯片尺寸封装工艺(WLCSP)

圆片级芯片尺才封装是指在圆片状态下完成重布线、凸点下金属、焊锡球制备以及圆片级的探针测试,然后再将圆片进行背面研磨减薄,最终切割形成单颗的一种封装形式。

特点及应用:

- 轻、薄、短、小,主要用在手机等便携产品中

- 应用在电源管理器件(PMIC)、集成无源组件(PD)、电可擦可编程只读存储器(EEPROM)、射频前端(RF Front-end)

综合分类:

- BoP-WLCSP(Bump on Pad-WLCSP):直接在铝垫的上方生长UBM并放置焊球。

- RDL-WLCSP(Redistribution Layer-WLCsP):重布线对I/O端子的位置进行再分布。

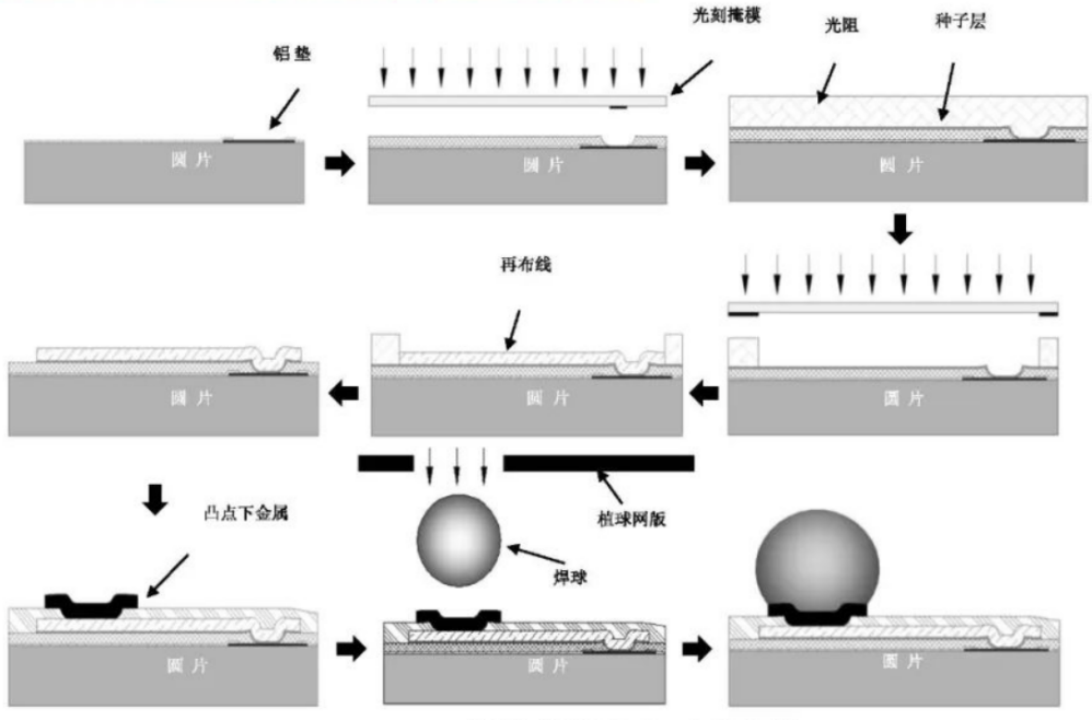

典型的RDL-WICSP封装前道凸点工艺流程:

扇出型圆片级封装工艺

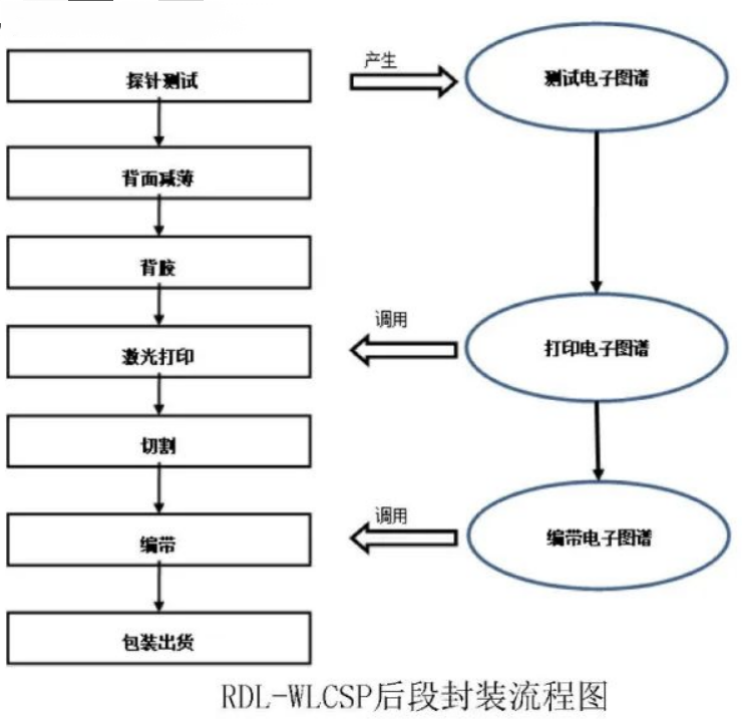

典型的RDL-WICSP封装后段封装工艺:

完成凸点工艺后,进行后段封装工艺,主要包含圆片探针测试、圆片减薄、切割和编带等工艺。

扇出型圆片级封装是圆片级封装的一种,可支持多芯片、2.5D/3D和系统级封装(SiP)

扇出型圆片级封装特点及应用:

- 可彻底去除芯片和封装的连接环节,实现最薄的封装,还减少了一个可能的尖效点而提高封装的可靠性

- 信号进入芯片的线路更短,也具有更好的电性能

- 提供了更高的带宽,从而更加适应先进技术节点芯片的封装

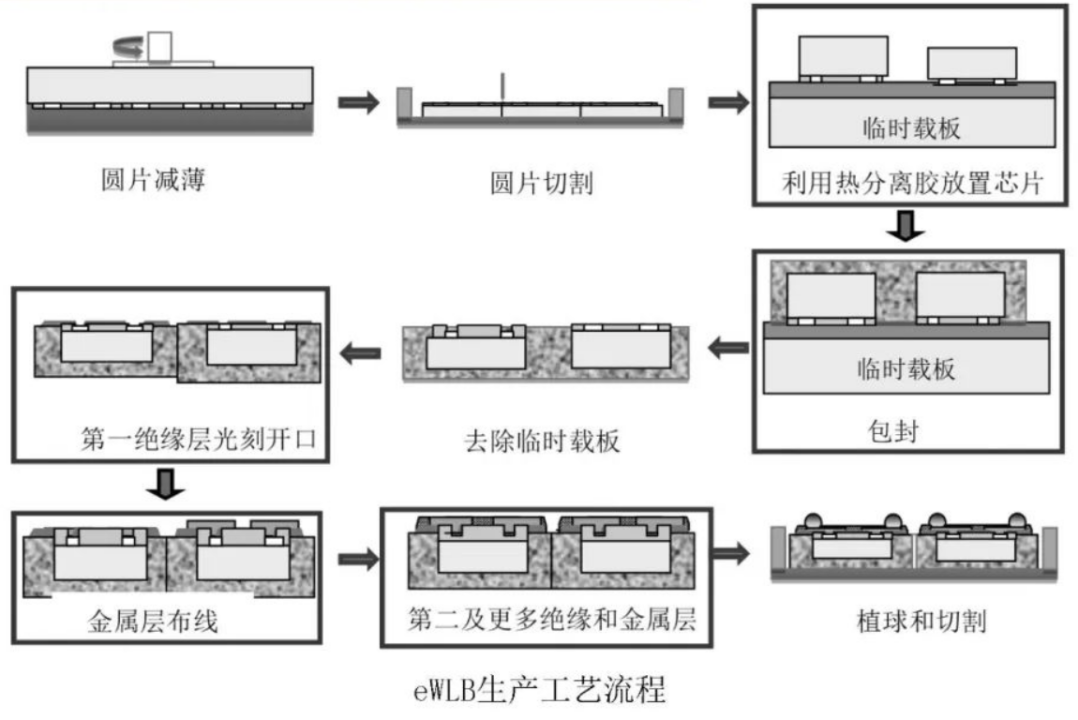

典型的扇出型圆片级封装技术工艺流程-eWLB:

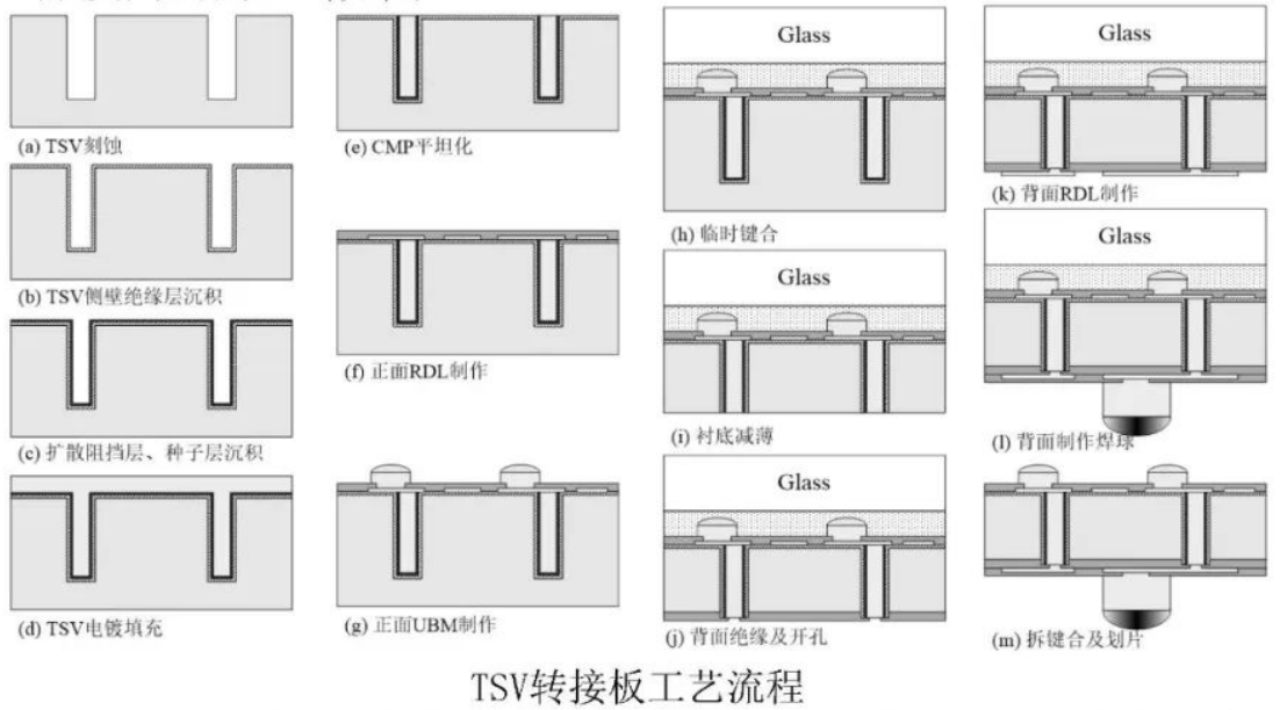

硅通孔封装工艺(TSV)

硅通孔TSV是当前技术先进性最高的封装五连技术之一。基于TSV封装核心工艺分为TSV制造、RDL/微凸点加工、衬底减薄、圆片键合与薄圆片拿持。

- TSV制造分类及流程:一种是孔底部不需要直接导电连接的制造类型,另一种是孔底部需要直接导电连接的制造类型。

- 2.5D转接板集成:细线条布线转接板针对FPGA、CPU等高性能应用。其特征是正面有多层细节距再布线层,细节距微凸点,主流TSV深宽比达到10:1,厚度为约为100微米。

- 3D IC应用:应用方向主要是存储类产品,原因是存储类产品管脚密度小,版图布局规律,芯片功率密度小。

三维封装工艺

混合型三维封装结构:

- 图(a)为存储芯片与逻辑芯片之间,CPU与3D封装之间,通过硅介质中的硅通孔TSV转接板进行互连,形成混合型2.5D三维结构封装。

- 图(b)为一种混合型三维封装结构,它是不同于TSV的另外一种三维互连转接技术,它能进一步降低三维封装的成本。

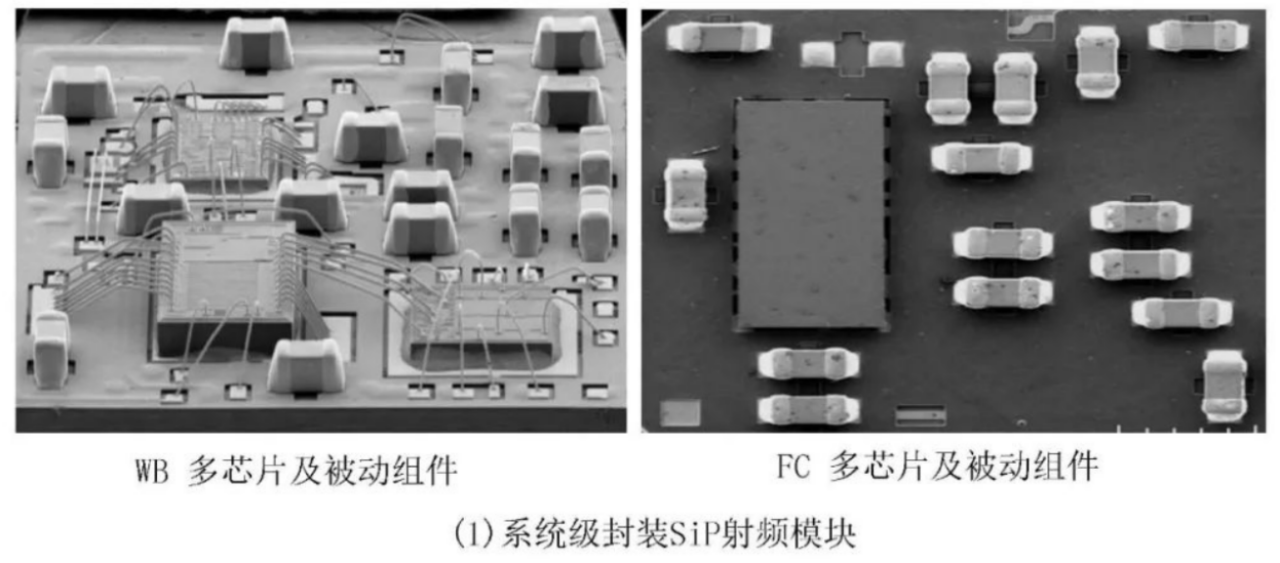

系统级封装工艺

Systemn-in-Package(SiP)系统级封装,如下图(1)是将单颗或多颗芯片与各类被动组件通过系统设计及特定的封装工艺集成于单一封装体或模块,来实现具有完整功能的电路集成。