物料齐套高效模型构建-数字化工厂建设关键要素

赞

踩

随着市场个性化需求不断发展,多品种小批量生产加工模式已经形成一种常态,生产前的物料齐套检查确认的重要性更加突出:计划部门通过数字化系统快速准确了解物料齐套状况,从源头控制计划可执行性,避免因为缺料导致停线损失和影响交付计划,提升企业生产流程适应市场变化、快速满足客户个性化需求的能力。在制造业中,物料齐套控制技术是制造执行系统(MES)中不可或缺的关键要素之一。它涉及到有效管理和控制物料的供应、库存和使用,以确保生产过程的顺利进行。

在物料齐套控制管理的具体实现过程中,存在着以下一些难点:

1、采购供应物料不及时

缺乏合理的供应链规划和管理,导致采购订单的延误;供应商能力不足或交货能力不稳定,无法按时交付;采购部门与供应商之间的沟通不畅,信息传递不及时。似乎哪种料都是急料,搞得采购部无从下手,到底跟催哪个物料呢?供应商提供的物料与实际需求不匹配;采购部门对物料规格和数量的需求理解不准确;物料采购和仓储管理流程存在问题,导致出现物料齐套度低的情况。

2、经常性缺料或异常

供应商未及时补充库存,无法满足生产需求;库存管理不合理,导致物料出现断货或过期;生产计划与采购计划不协调,无法保证物料供应的连续性。

3、生产计划执行不到位以及交付延期现象

PMC部的难题:无法及时了解生产进度,无法控制生产进度,交货周期长而不准。生产车间的难题:物料总是不齐套,生产频频换线,甚至停工待料,产能利用率非常低

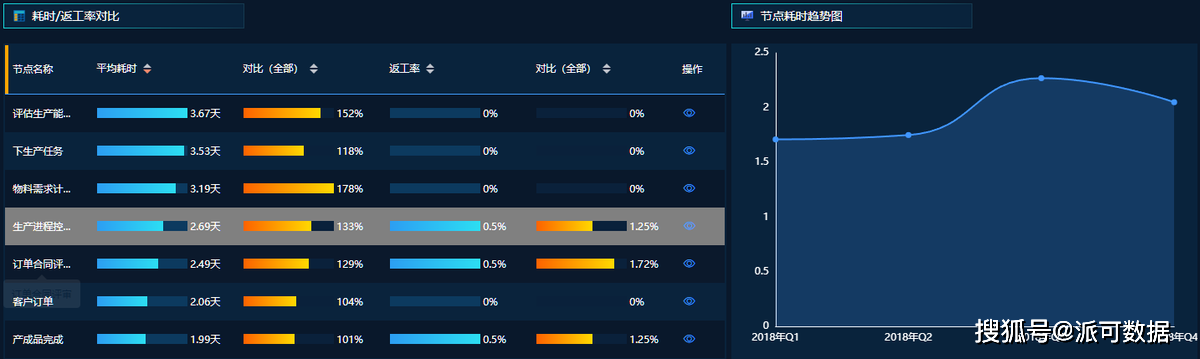

派可数据基于企业信息化及数据应用的现状,通过构建企业生产制造数据的信息模型和流程模型,基于生产物料齐套状况的可视化数据透视手段,保证物料齐套控制体系的高效实现,具体如下:

一、物料齐套控制模型设计

在制造企业中,物料的齐套性对于生产效率和产品质量至关重要。为了解决物料齐套带来的挑战,渐进式物料齐套控制管理逐渐成为现场控制的关键,而具体的管控手段需要数据模型的支撑。

1、高效的供应链管理

建立可靠的供应链模型的数据可视化,确保物料供应及时准确。与供应商建立良好的合作伙伴关系,通过合理的订单管理和供应商协同来提高物料齐套性。

2、数据驱动的需求预测

基于历史数据和市场趋势,采用先进、高效的数据分析模型进行需求预测。准确的需求预测能够帮助企业调整物料采购计划,避免产套性问题。

3、灵活的生产计划调度

通过对制造相关各业务板块数据的打通,并基于各类数据模型,制定切实的可靠生产计划,并能够基于各板块数据的变化,及时调整以适应变化的需求。通过实时监控生产进度和库存情况及时调整物料供应,确保产套性。

二、派可数据物料齐套模型构建

1、避免因物料不齐套而导致的生产延误。如果某个关键物料无法按时到达生产线,整个生产过程可能会停滞,影响到交货期和客户满意度。通过物料齐套技术,制造企业可以实时追踪物料的供应情况,并及时采取补救措施,以保证生产计划的顺利执行。

2、优化企业库存管理。制造企业通常需要维持一定数量的库存以应对需求波动和供应不确定性。然而,库存过高将导致资金占用和仓储成本增加,而库存不足则可能引发生产线停工。物料齐套技术基于实时数据和需求预测,帮助制造企业准确评估库存水平合理规划物料采购和使用,从而实现库存的有效控制。

3、强化供应链数据打通和协调。制造企业的生产活动往往涉及多个供应商和合作伙伴,而这些参与方之间的信息流和物流需要进行有效的协调。物料齐套技术通过MES系统集成各个环节的数据和流程,实现供应链的可视化监控和协同管理。制造企业可以更好地掌握物料供应链的状况,及时发现和解决潜在问题,并与供应商保持紧密合作,以提高整体供应链的效率和稳定性。

综上,物料齐套控制技术与管理在制造执行系统中发挥着至关重要的作用,通过派可数据物料齐套的信息模型和流程模型构建,以数据可视化的方式能够有效管理和控制物料的供应、库存和使用,高效解决了制造业中的物料齐套性系统问题,避免生产延误,优化库存管理,并实现供应链的可视化和协调。对于当前的生产制造企业,掌握和运用物料齐套技术将是提高生产效率和竞争力的重要手段之一,也是企业数字化工厂建设的关键核心。