转稚晖军大佬 --【自制FOC驱动器】深入浅出讲解FOC算法与SVPWM技术_稚晖君foc

赞

踩

0.前言

最近想做一个机器人项目,设计中需要用到高性能超小体积的伺服电机。

电机这一块性能满足项目需求的基本上只有无刷电机可以选了--又要大功率、大扭矩,又要体积小,成本还最好不要太高,选择低KV值的无刷电机显然是最合适的。我预计的方案中计划把减速器也省略了,采用扭矩无刷电机直驱。那么作为机器人硬件三大核心部件(电机、减速器、驱动器)之一的驱动器,我感觉是有必要自己设计一下的,因此这里把我学习FOC过程中看到的一些有关无刷电机矢量控制的资料和个人理解整理分享出来。

本人非自控/电控专业,如文章有疏漏欢迎指出~

0.1 什么是FOC?

FOC(Field-Oriented Control),直译是磁场定向控制,也被称作矢量控制(VC,Vector Control),是目前无刷直流电机(BLDC)和永磁同步电机(PMSM)高效控制的最优方法之一。FOC旨在通过精确地控制磁场大小与方向,使得电机的运动转矩平稳、噪声小、效率高,并且具有高速的动态响应。

简单来说就是,FOC是一种对无刷电机的驱动控制方法,它可以让我们对无刷电机进行“像素级”控制,实现很多传统电机控制方法所无法达到的效果~

0.2 FOC驱动器和无刷电调的区别

玩过航模的同学可能对无刷电机很熟悉,也应该知道航模中对于无刷电机的驱动使用的是电子调速器(ESC)也就是我们常说的电调,那么这个FOC驱动器和普通的电调有什么区别呢?

FOC的优势:

- 低转速下控制

由于控制原理的区别,无刷电调只能控制电机工作在高转速下,低速下很难控制;而FOC控制器则完全没有这个限制,不论在什么转速下都可以实现精确控制。 - 电机换向

同上面的理由,由于无感电调无法反馈转子位置,因此很难实现电机正反转的换向;而FOC驱动器的换向性能极其优秀,最高转速下正反转切换可以非常顺畅;此外FOC还可以以能量回收的形式进行刹车控制。 - 力矩控制

普通电调都只能控制电机转速,而FOC可以进行电流(力矩)、速度、位置三个闭环控制。 - 噪音

FOC驱动器的噪音会比电调小很多,原因是普通电调采用方波驱动,而FOC是正弦波。

电调的优势:

- 兼容性

电调驱动不同的BLDC不需要进行参数整定,而FOC需要。 - 算法复杂度

电调的算法实现更简单,运算量少,很适合需要提高带宽的超高转速电机。 - 成本

电调的成本比FOC低很多。

综上大家应该可以看出来,FOC驱动器在控制性能上是要比电调强大得多的,其优异的性能和磁场定向控制的原理是密不可分的,下面就会详细介绍FOC控制的实现方法。

1.从电机原理说起

1.1 一些基础知识

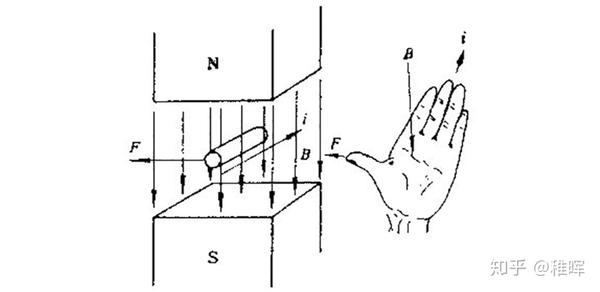

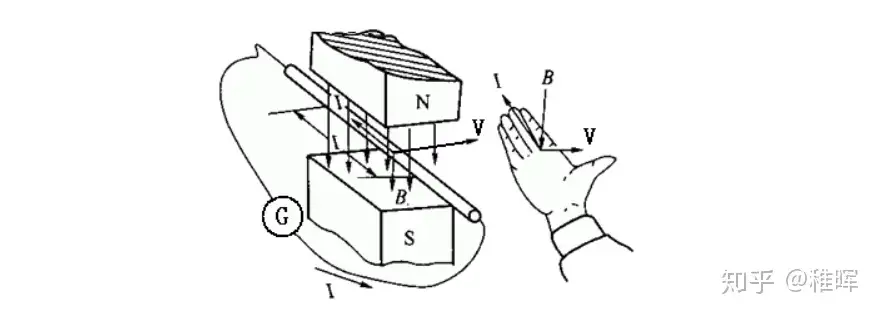

- 左手定则

用于判断导线在磁场中受力的方向:伸开左手,使拇指与其他四指垂直且在一个平面内,让磁感线从手心流入,四指指向电流方向,大拇指指向的就是安培力方向(即导体受力方向)。

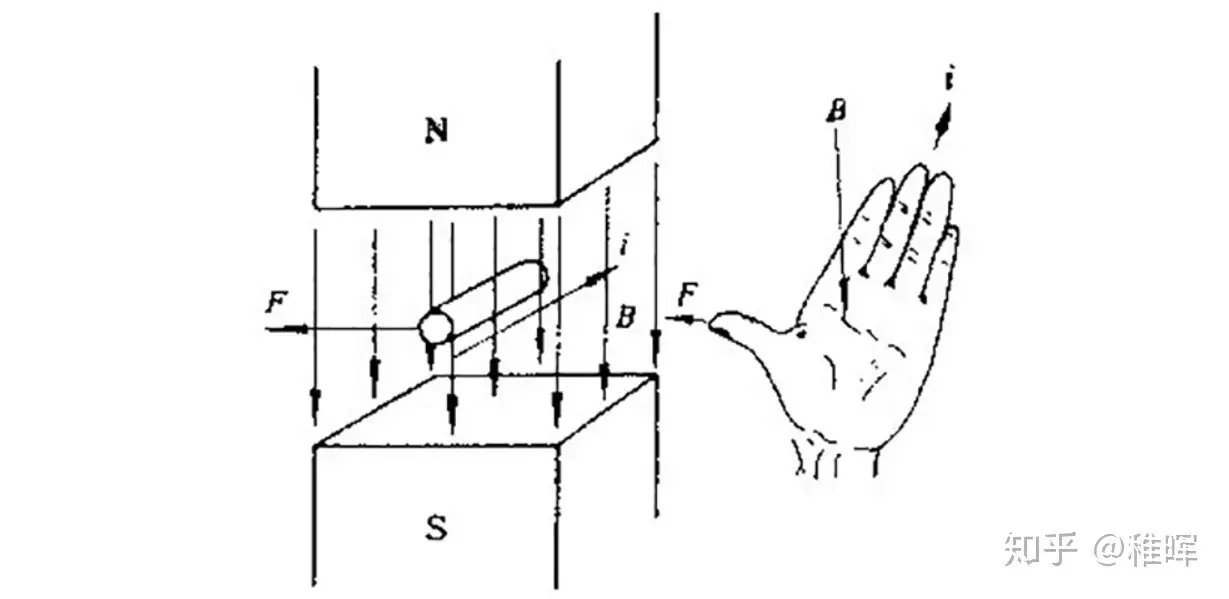

- 右手定则

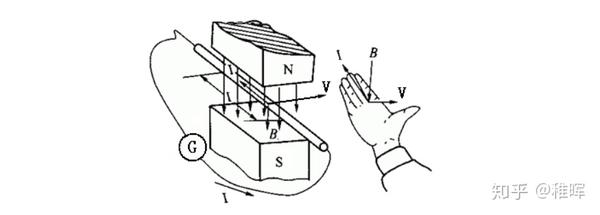

伸开右手,使大拇指跟其余四个手指垂直并且都跟手掌在一个平面内,把右手放入磁场中,让磁感线垂直穿入手心,大拇指指向导体运动方向,则其余四指指向感生电动势的方向。也就是切割磁感线的导体会产生反电动势,实际上通过反电动势定位转子位置也是普通无感电调工作的基础原理之一

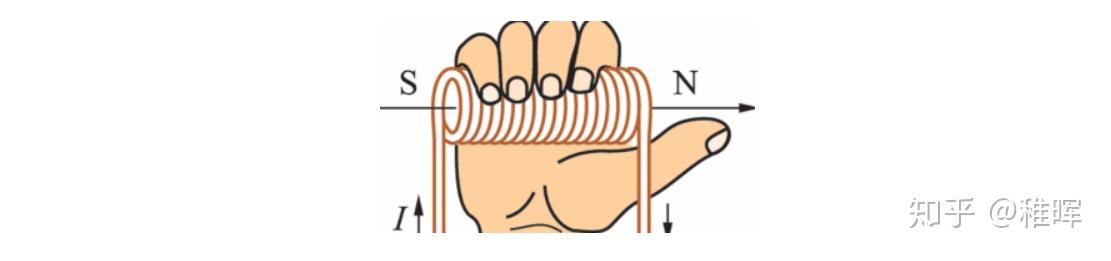

- 右手螺旋定则(即安培定则)

用于判断通电线圈判断极性:用右手握螺线管,让四指弯向螺线管中电流方向,大拇指所指的那端就是螺线管的N极。直线电流的磁场的话,大拇指指向电流方向,另外四指弯曲指的方向为磁感线的方向。

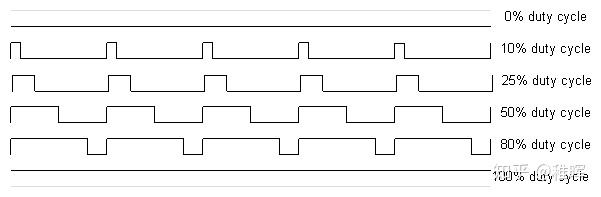

- PWM(脉冲宽度调制)

本质是利用面积等效原理来改变波形的有效值。举个例子,一个电灯只有开和关两个状态,那么要怎么让它实现50%亮度的效果的呢?只需要让它在一半时间开,一半时间关,交替执行这两个动作只要频率足够高,在人眼(低通滤波器)看起来就是50%亮度的样子了。而其中高电平占一个开关周期的比例,就叫做占空比。利用PWM可以实现使用离散的开关量来模拟连续的电压值。

1.2 无刷电机原理

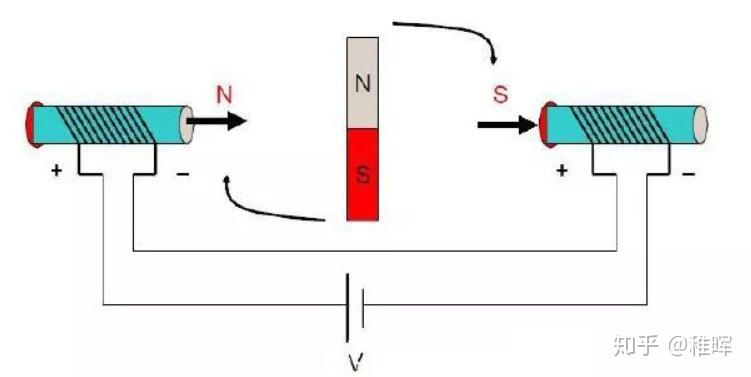

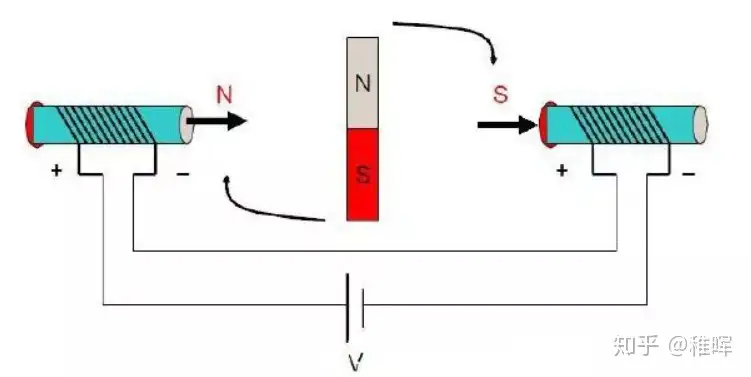

考察下图情况中的直流电机基本模型,根据磁极异性相吸同性相斥的原理,中间永磁体在两侧电磁铁的作用下会被施加一个力矩并发生旋转,这就是电机驱动的基本原理:

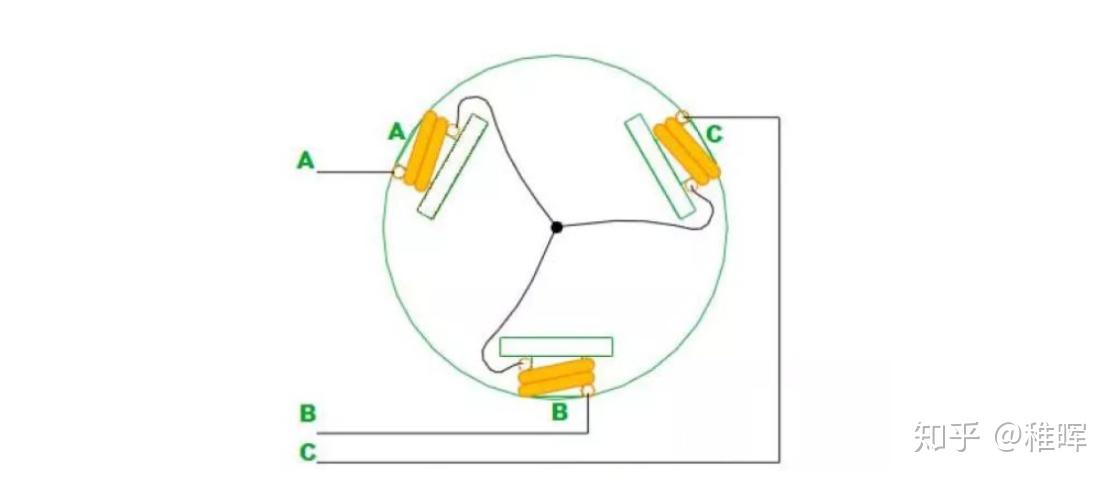

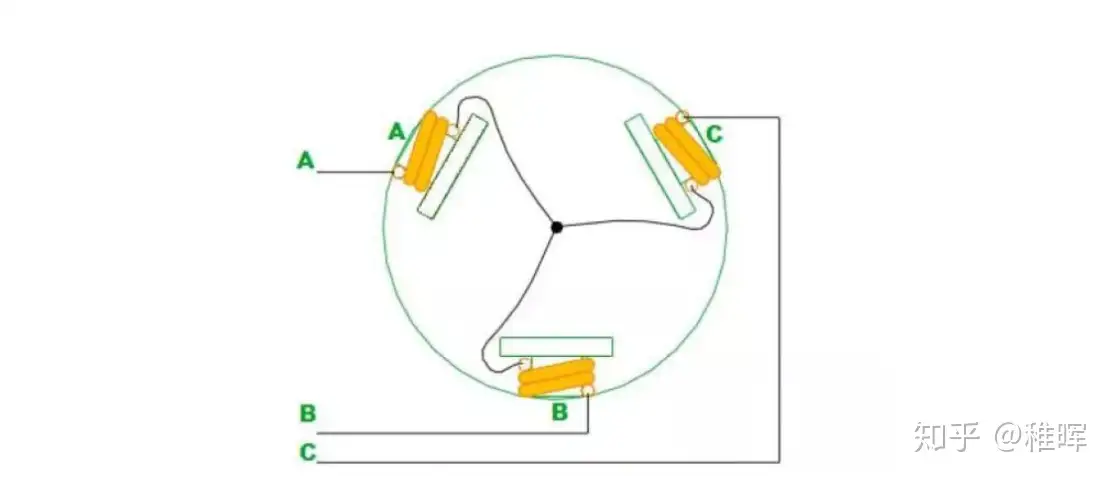

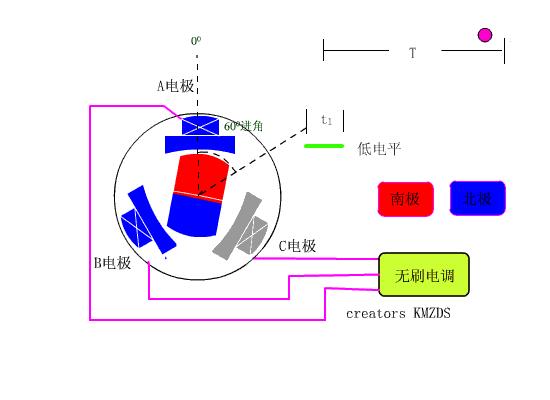

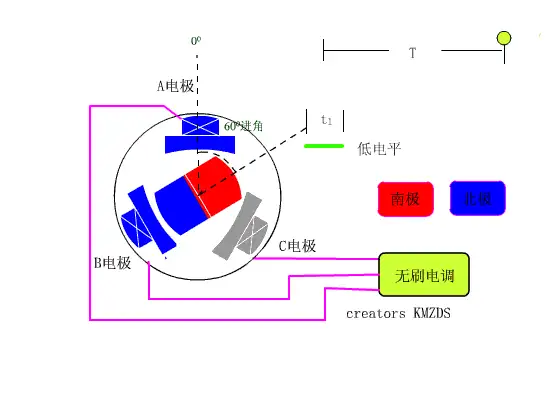

对于简化的无刷电机来说,以三相二极内转子电机为例,定子的三相绕组有星形联结方式和三角联结方式,而三相星形联结的二二导通方式最为常用,这里就用该模型来做个简单分析:

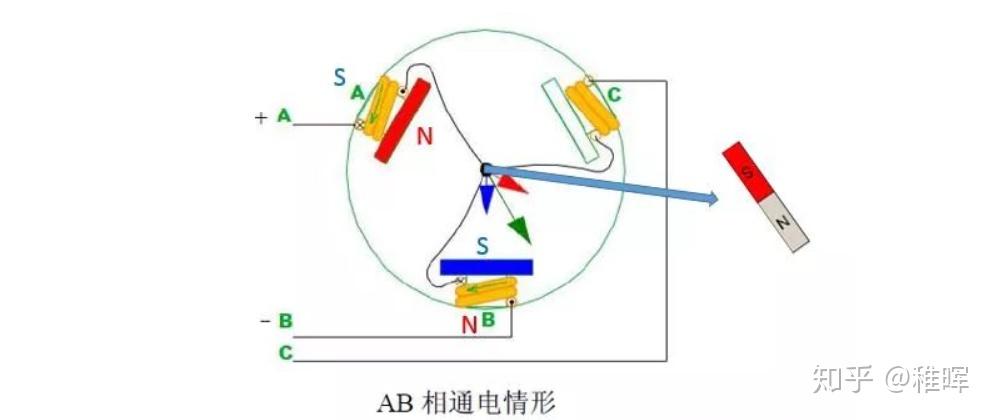

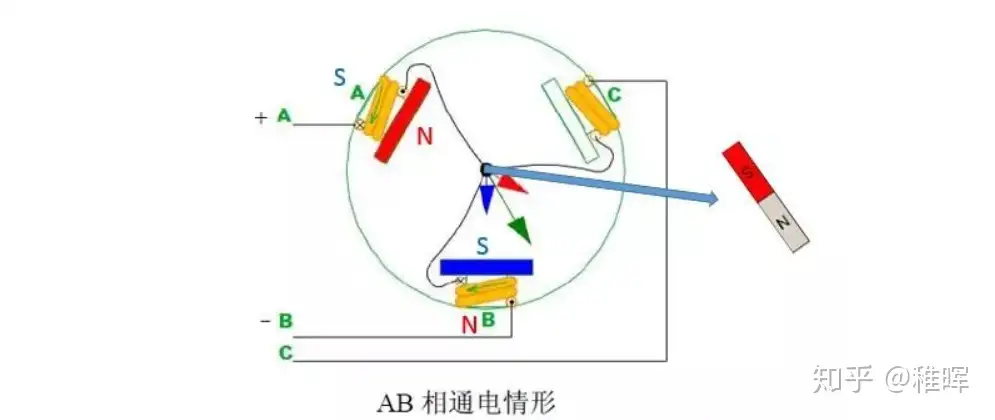

如上图所示,无刷电机三相的连接方式是每一相引出导线的一头,而另一头和其他相两两相连。这个情况下假如我们对A、B极分别施加正电压和负电压,那么由右手螺旋定则可以判断出线圈磁极的方向如下图:

思考一下这时候中间的转子处于什么角度的时候收到的力矩最大呢?

没错就是和CO(O为中心点)连线平行的时候,磁铁会受到A、B两个磁极一推一拉的作用,直到旋转到与AB连线平行的且磁铁内部磁力线方向和AB间磁力线方向一致的时候,受合力矩为0且稳定,也就是上图中右边的状态。换句话说,AB相通电会让转子努力转到上图中右边的状态。至于C这时暂时不起作用。

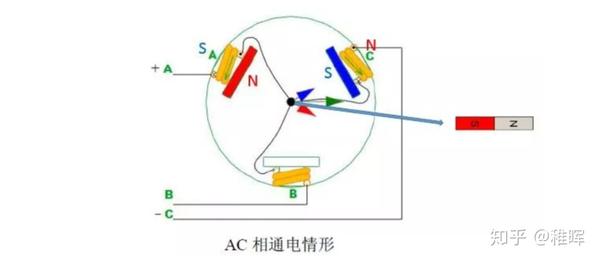

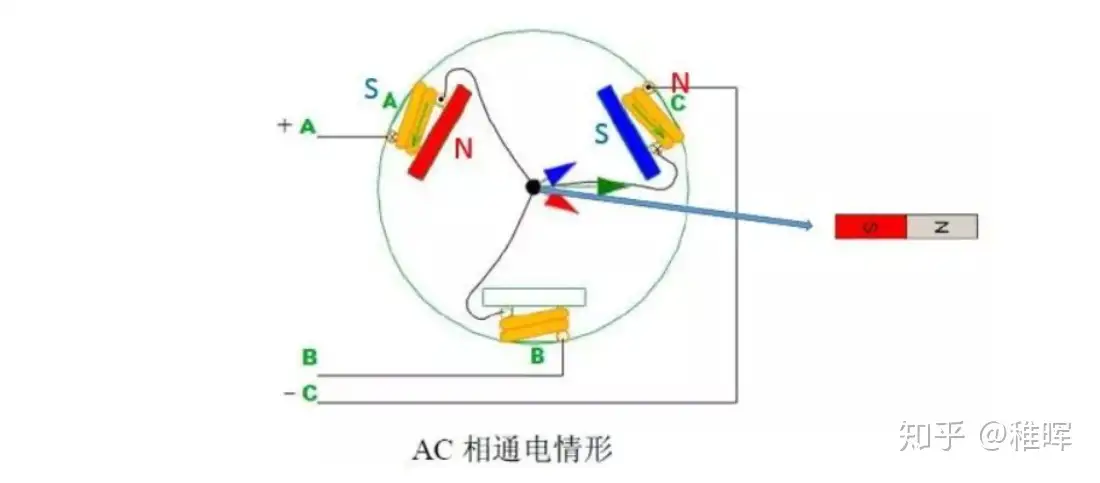

同理,我们下一阶段换成AC相通电,这时候转子会倾向于转到下图右边水平的角度:

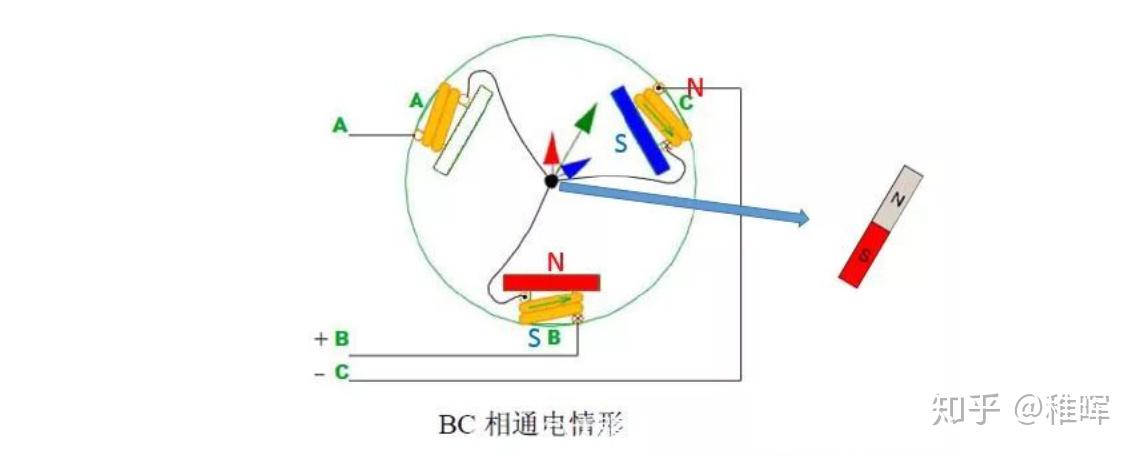

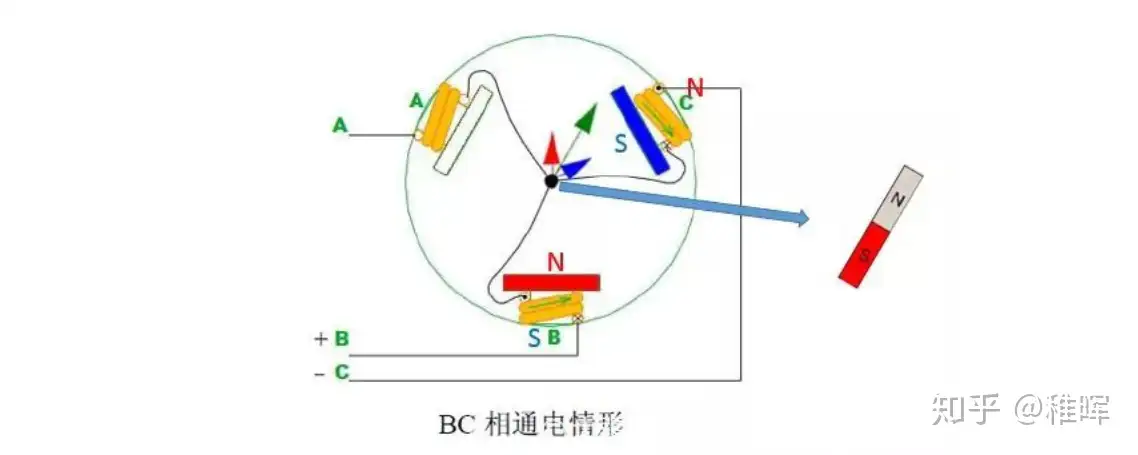

然后BC相通电:

...

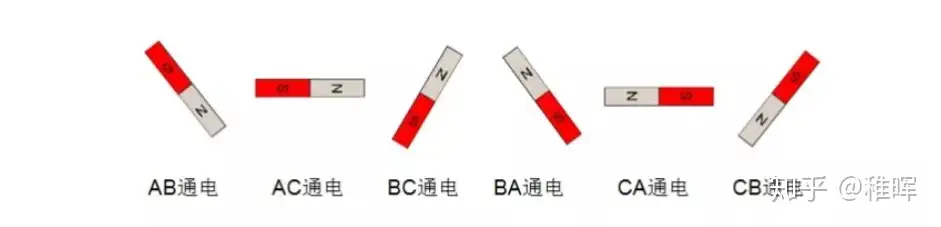

以此类推,可以得到每个通电状态下转子的角度,就是下图中的6个状态,每个状态相隔60度,6个过程即完成了完整的转动,共进行了6次换相:

整个过程就好像骑在毛驴上吊一根胡萝卜一样,旋转的磁场牵引着永磁体不断旋转:

而这个换向的操作,就是需要驱动器去完成的。

这也是无刷电机和有刷电机最大的区别,即不像有刷电机的机械换向,无刷电机是通过电子换向来驱动转子不断地转动,电机的电压和KV值决定了电机转速,而电机的转速就决定了换向的频率。

至于什么时候怎么知道该换到哪个供电相?如何产生更平滑的换向电压?如何提高电源的利用效率?这些都是FOC控制方法要探讨和解决的问题。

1.3 关于BLDC和PMSM的区别

无刷电机其实可以分为无刷直流电机(BLDC,我们航模上都是用这种)和永磁同步电机(PMSM),结构大同小异,主要区别在于制造方式(线圈绕组方式)不同导致的一些特性差异(比如反电动势的波形)。

从上面分析的无刷电机模型其实可以看到,由于转子在磁场中只有6个稳定的状态,因此旋转过程其实是不平滑的,存在扭矩的抖动(没有通电的时候可以用手转一下无刷电机,会感受到这种“颗粒感”)。因此为了解决这个问题,从“硬件”和从“软件”出发有两个解决方案,这就衍生出了BLDC和PMSM的区别。

简单地说,BLDC由于反电动势接近梯形波,所以肯定是会有上面说的抖动问题的,但是转一圈抖6下太明显了,如果我增加电机槽、极对数(也就是磁铁对数),那以前是360度里面抖6下,现在变成120度里面抖6下,甚至更小,这样“颗粒感”不就变得更小了嘛?实际中买到的BLDC电机基本都是多极对的(比如下图),原理跟之前的分析是一样的,出来的都是三相信号(图中的三根线),可以自己进行类推。BLDC也可以结合抗齿槽算法的FOC进行力矩补偿实现平滑控制。

而另一方面,为什么我们非得用方波这种不平滑的波来驱动电机呢,用正弦波它不香吗?是的,这就是PMSM解决问题的方式,由于PMSM的反电动势被设计为正弦波的形状,我们用软件和算法结合PWM技术将方波转变成等效的SPWM正弦波或者SVPWM马鞍波,再来驱动电机,结果美滋滋,控制效果很理想。当然为了产生更好的波形、更好的旋转磁场,驱动器、控制算法就变得非常复杂,这也是FOC的实现原理,后面会进行详细介绍。

1.3 驱动电路实现

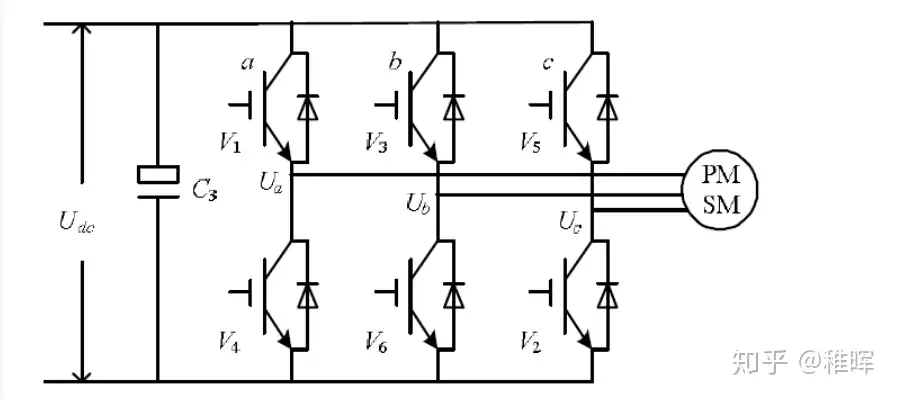

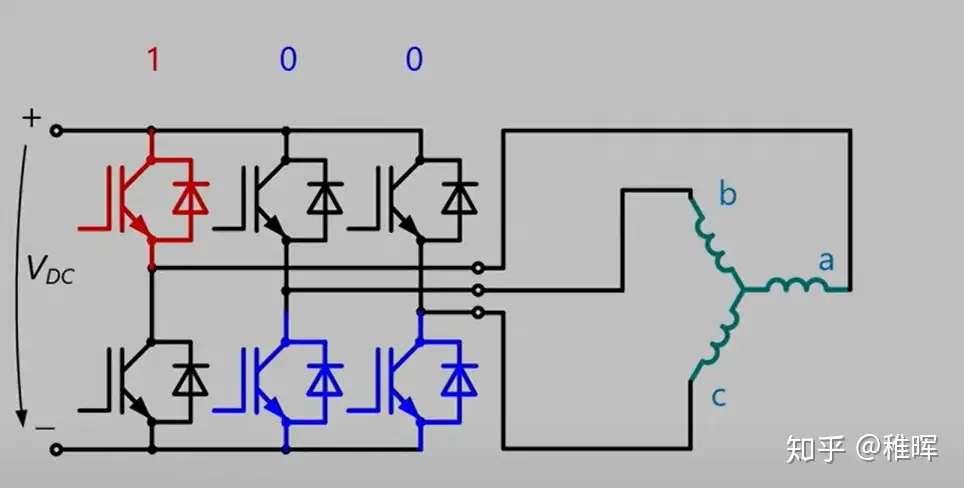

无刷电机的驱动电路主要使用三相逆变电路来实现,如下图:

所谓逆变电路,即把直流电变换为交流电,或者简单点说就是一个可以产生不同电流流向的电路,通过前面的电机模型分析我们也可以看出,对于无刷电机的驱动是需要在不同时刻施加不同方向的电压(电流)的,因此需要逆变电路。

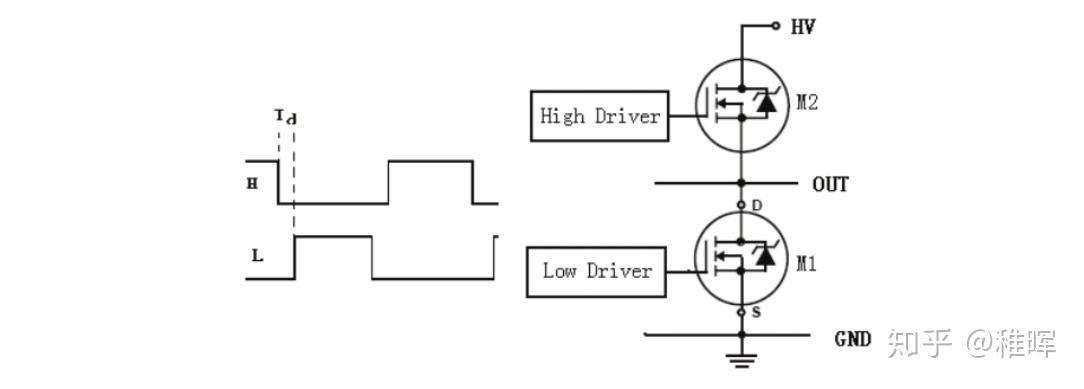

而逆变电路具体的实现则一般是采用半桥MOS电路来制作的。半桥电路的原型如下,其实很简单,就是两个MOS管组成的上桥臂和下桥臂,中间引出一条输出线:

用3个半桥电路就可以组合成三相逆变电路,每个半桥引出的一根输出线跟无刷电机的一根相线相连,就完成了最基本的无刷驱动电路。

原理方面,MOS管可以看作电压控制的高速电子开关,在MOS管的栅极(上图中的High Drive和Low Drive)施加高电平或者低电平,就可以控制MOS源极和漏极的导通或者关闭。比如在下图中,我们打开第一组半桥的上桥臂、第二组和第三组半桥的下桥臂(其余的关闭),那么就可以让电流从电源正极流过电机的a相,流经b、c相,然后回到电源负极:

于是通过控制三个半桥的不同开关状态,我们可以控制电流在电机中的不同流向了。

注意,在这个电路中,每个状态下电机的三相线圈都会有电流;而在上一节的示例中我们同一时刻只会让两相线圈有电流,另一相不起作用。

那么这么修改的原因是啥呢?当然是: 浪费可耻啊~

浪费一相不用那不就白白损失了一部分扭矩嘛?通过上图中的方式驱动原理也是和之前分析一致的,但是可以产生更大的扭矩,所以当然是更好的选择啦。

接下来我们将半桥电路的状态做一个编码,首先限定一个半桥只有两种状态:

- 上桥开通下桥关断定义为状态1

- 上桥关断下桥开通定义为状态0

这样,三组半桥就一共有8种组合方式,编码分别为:000、001、010、011、100、101、110、111,记住这点,后面会用上~

可能有人会问,为什么一个半桥只能上桥臂和下桥臂有一个导通呢?都关闭或者都导通不行??

害,仔细想想就知道, 上下都导通显然是不可能的,因为这就相当于把电源短路了啊...

那 上下都断开呢?也不需要,因为这样就回到前面提到的,这时候电机有一相不起作用,浪了个费。

实际上半桥驱动电路的实现会比上面的分析要复杂一些,比如需要考虑开关管的开关频率、开启和关断时间不对称、死区问题等等,我后面设计的FOC驱动使用的是专用的半桥MOS栅极驱动IC来实现的。

1.4 旋转的三相电机波形

按照前面的无刷电机基本模型,假设我们拿到这样一个电机,手动匀速转动它的转子,然后用示波器观察它的三相输出电压(也就是反电动势产生的电压),会看到什么波形呢?

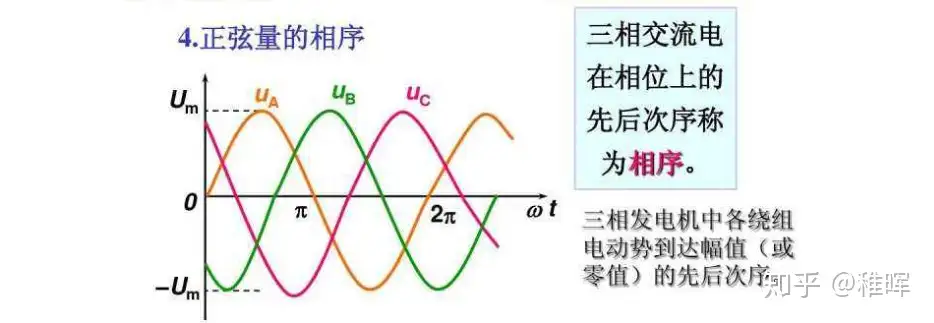

其实很自然可以想到,我们会得到3根正弦曲线,而且三根曲线两两相位差为120°:

实际上三相发电机的发电原理就是这样的,输出的就是三相幅值为220V的交流电(线电压为380V,即 3∗220 I_d 。整个过程就好比我们在做信号处理的时候,通过FFT把信号变换到频域进行处理之后再IFFT反变换回时域是一个道理。另外值得一提的是,本文介绍的是有感的FOC控制方法,其实FOC可以做到无感控制(也就是不需要编码器等额外的传感器),当然控制算法也会更加复杂,需要引入前馈控制、观测器等概念,无感的好处就是结构安装更简单,可以避免位置传感器失效的风险等等,当然这又是另外一个话题了。

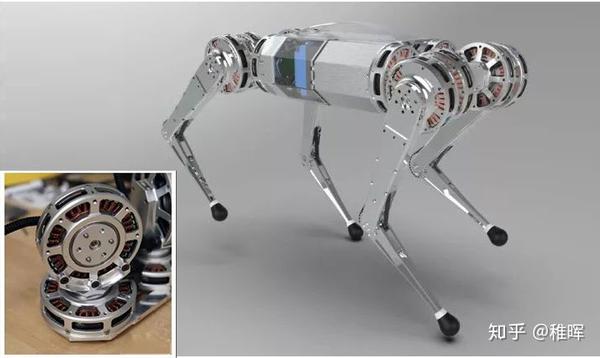

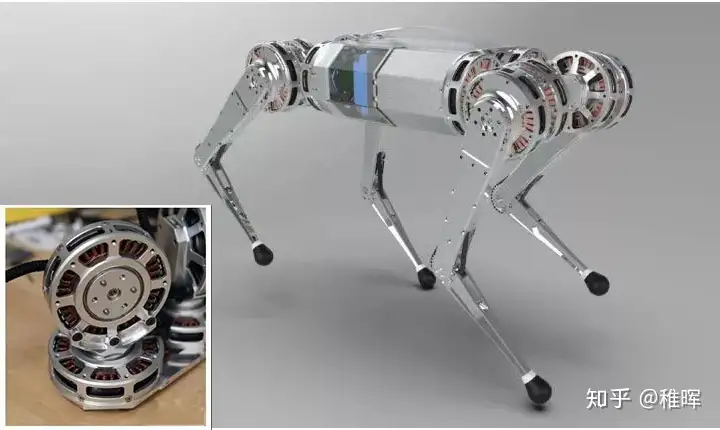

FOC是个强大的控制方法,通过对电机的“像素级”控制,可以实现很多应用,因为可以做“力控”,FOC是很多机器人驱动单元的基础部件,比如:

MIT Mini Cheetah四足机器人 又比如,因为可以做到力矩的精确控制,我们可以用FOC驱动器配合无刷电机来实现各种力回馈装置,这就好像iPhone的Haptic Engine一样,可以模拟出各种以假乱真的物理效果:

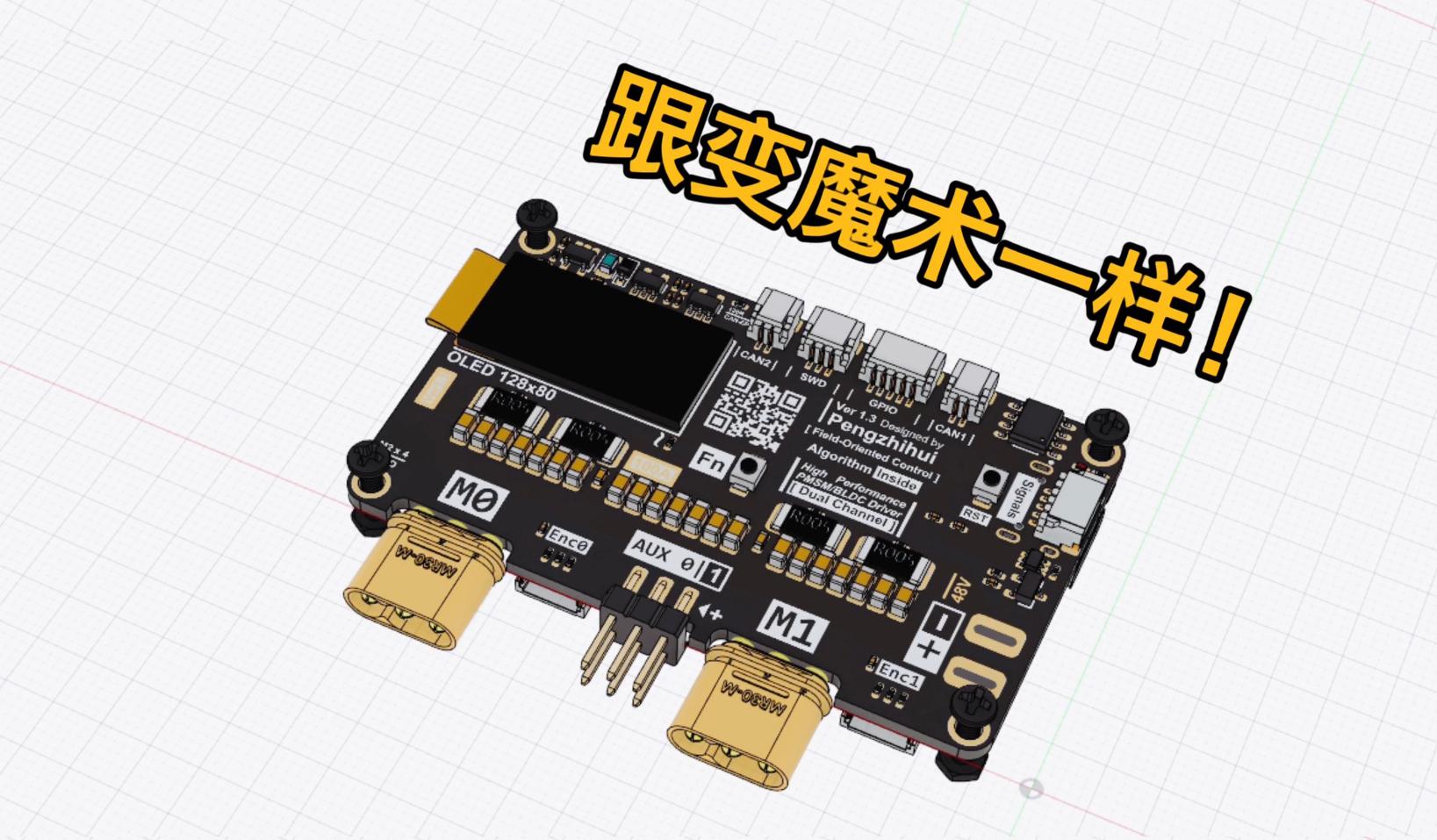

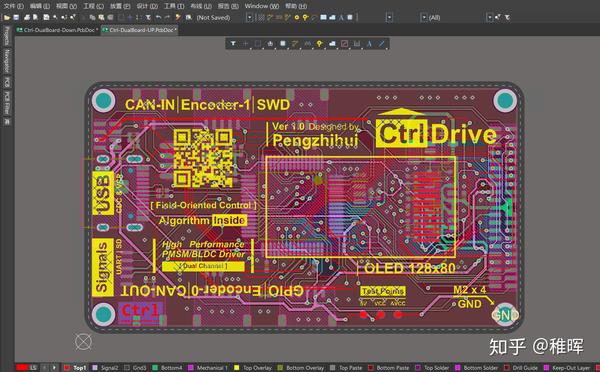

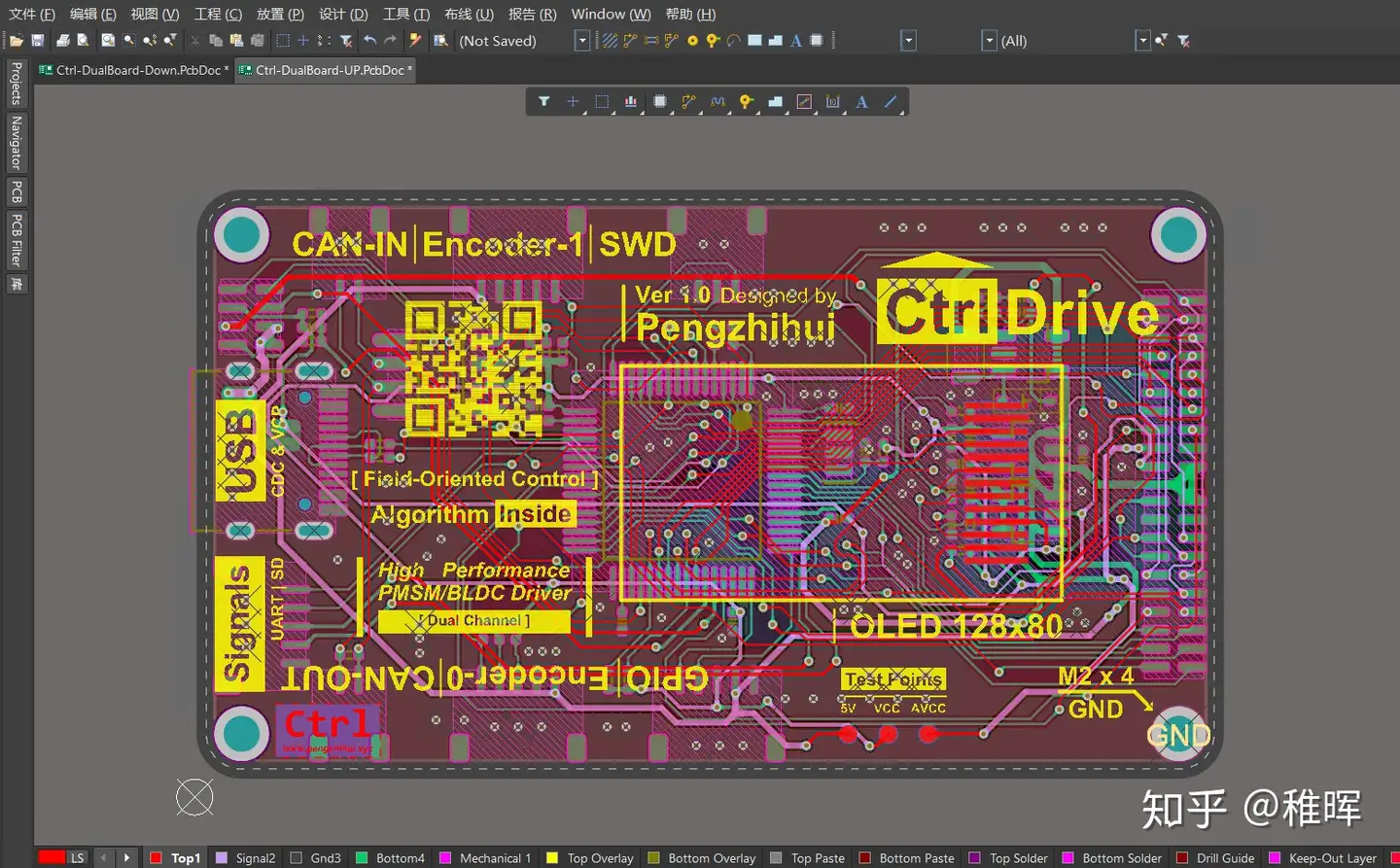

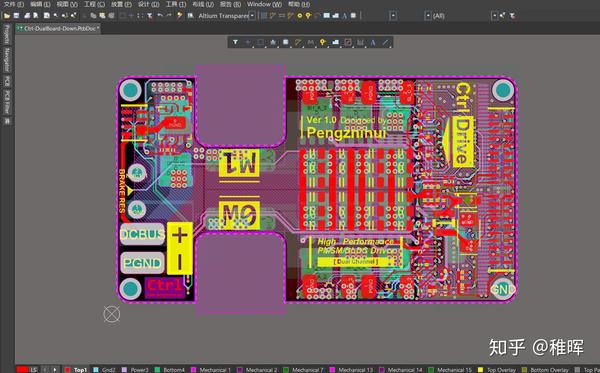

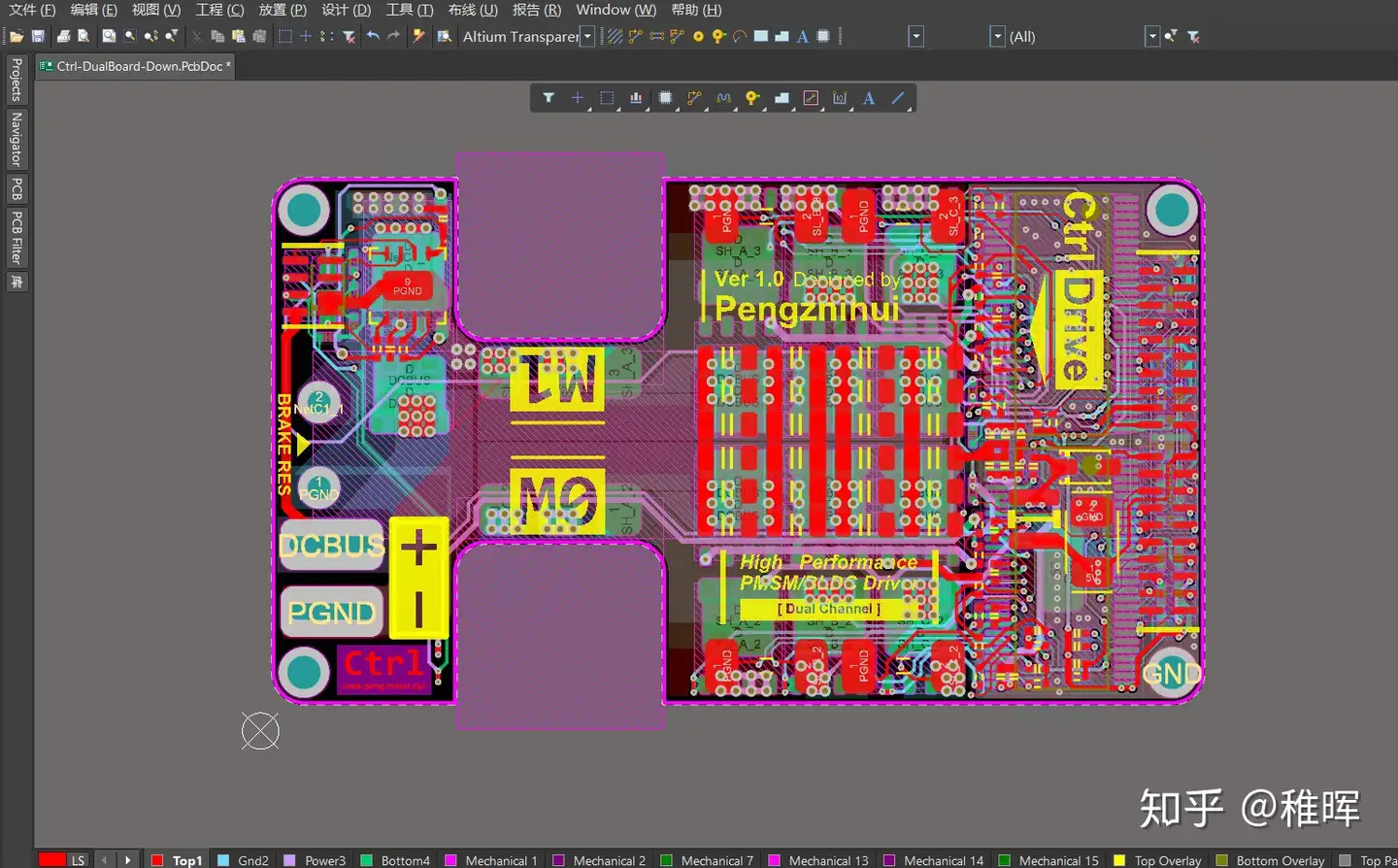

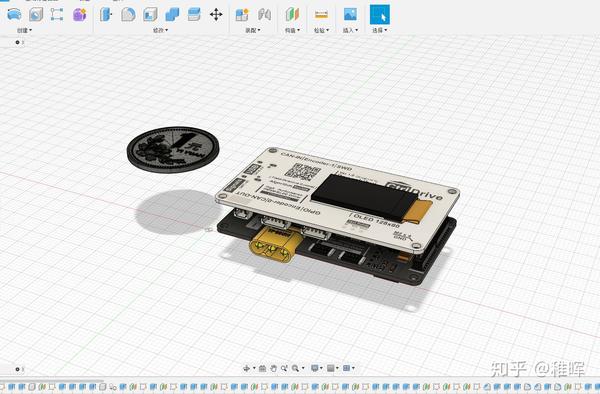

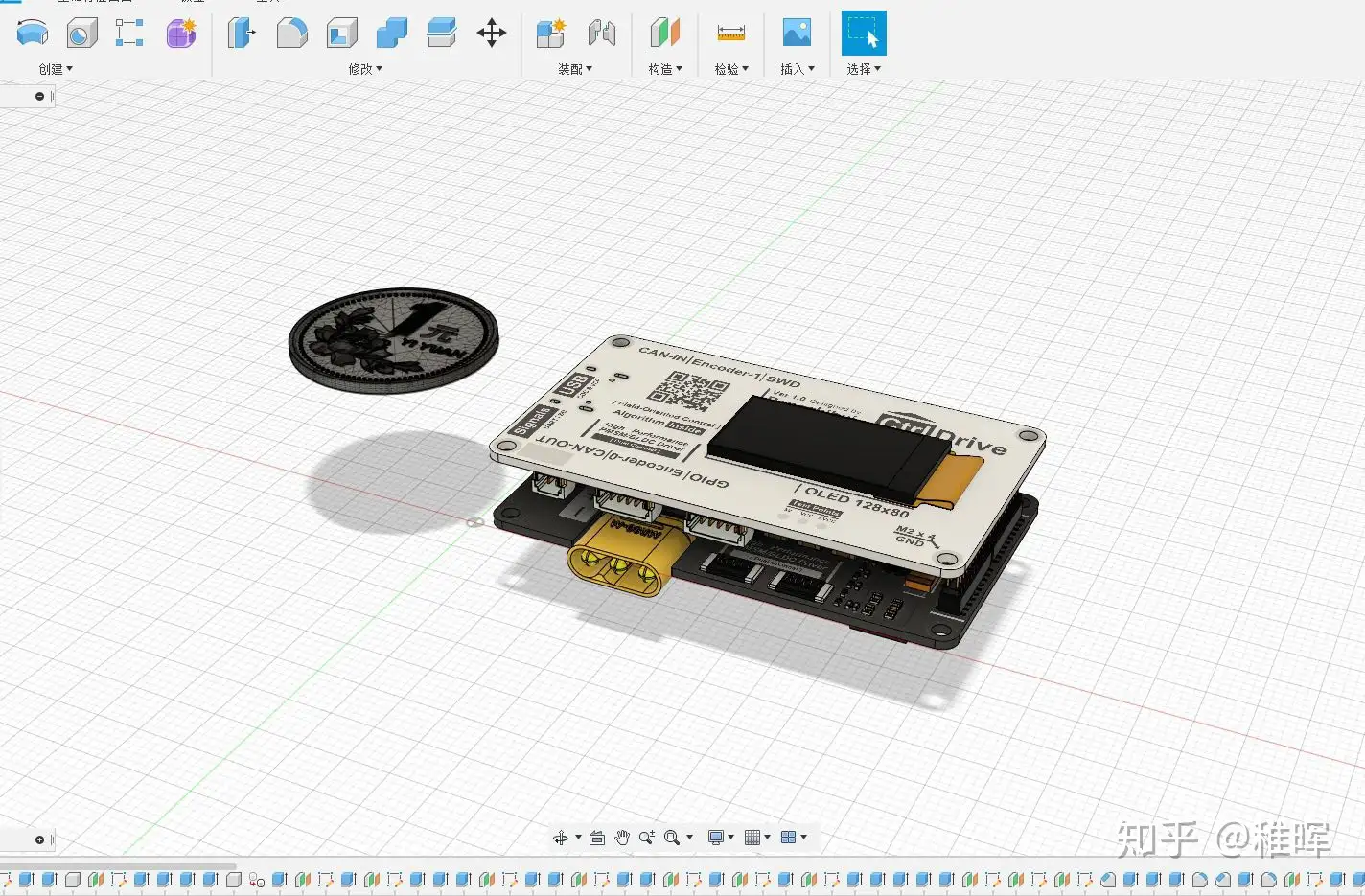

罗技的力回馈方向盘 最后顺便提一下,我最近也在设计一个FOC矢量驱动器,熟悉我的同学应该知道我做东西的风格就是--唯小不破,因此这次也是准备设计一个超迷你的高性能FOC驱动器。硬件已经基本完工了,电路设计如下图,分为上下叠板设计,将逻辑单元和功率单元分开:

逻辑控制板

功率输出板 最后组装起来是这样的:

同时我也给驱动器设计了个外壳(毕竟颜值就是正义啊~):

关于这个驱动器的具体参数和功能呢,等我硬件加工好了再来更新~欢迎关注

2020.9.5更新,FOC驱动器做好啦~

参考

https://en.wikipedia.org/wiki/FOC

https://blog.csdn.net/hducollins/article/details/79260176

https://blog.csdn.net/u010671230/article/details/79478648 (文章公式有不少错误)