- 1操作文件方法简单总结(File,Directory,StreamReader,StreamWrite ) 转_streamwriter与file.write

- 2K8S 快速入门(二)云原生、容器编排_云原生构建:微服务、容器化与容器编排

- 3分享100本Python机器学习、深度学习电子书_python machine learning 3rd ed. pdf

- 4Spring Boot程序中@JsonIgnoreProperties与@JsonIgnore基本使用 报错-not marked as ignorable_jsonignoreproperties(ignoreunknown = true)的弊端

- 5使用word2vec+tensorflow自然语言处理NLP_tensorflow 完成word2vec

- 6用ChatGPT出题,完全做不完

- 7弹性文件服务(Scalable File Service,SFS)

- 8AI推介-多模态视觉语言模型VLMs论文速览(arXiv方向):2024.03.25-2024.03.31

- 9大模型学习笔记——模型架构_cdsn 大模型

- 10CorelDRAW Graphics Suite(CDR) 2024.v25.0.0.230 完整直装版_coreldraw_2024_25.0.0.230_wzzok直装版

【建议收藏】一文了解FPC柔性电路板_柔性板是怎样实现在板上放置器件焊盘

赞

踩

目录

1.什么是FPC

随着社会的不断进步,电子行业的不断更新换代,传统的PCB已经不能满足所有电子产品的需求,FPC的市场需求也越来越大,有很多朋友还不是很清楚FPC是什么,下面来简单的介绍一下:

FPC全称:柔性印制电路板(Flexible Printed Circuit),以质量轻、厚度薄、三维空间内可自由弯曲折叠等优良特性而备受青睐。

FPC是上世纪70年代美国为发展航天火箭技术发展而来的技术,是以聚脂薄膜(PET)或聚酰亚胺(PI)为基材制成的一种具有高度可靠性,绝佳挠曲性的印刷电路,通过在可弯曲的轻薄塑料片上,嵌入电路设计,使在窄小和有限空间中堆嵌大量精密元件,从而形成可弯曲的挠性电路。此种电路可随意弯曲、折叠,重量轻,体积小,散热性好,安装方便,冲破了传统的互连技术。在柔性电路的结构中,组成的材料是绝缘薄膜、导体和粘接剂。

其实FPC不仅可以挠曲,同时也是连成立体线路结构的重要设计方法,这种结构搭配其它电子产品设计,可以广泛支援各种不同应用,对于PCB而言,除非以灌模的方式将线路做出立体形态,否则电路板一般状态都是平面的。因此要充分利用立体空间,FPC就是良好方案之一。PCB目前常见的空间延伸方案,就是利用插槽加上介面卡,但是FPC以转接设计就可以完成类似结构,且方向调整也比较有弹性,利用一片连接FPC,可以将两片PCB连接成一组平行 线路系统,也可以转折成任何角度来适应不同产品外型。

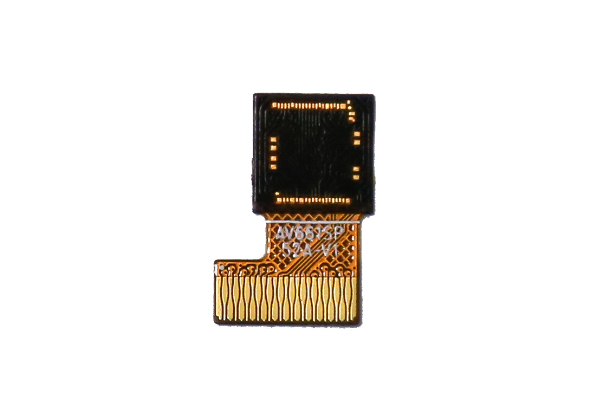

FPC可以在一定程度上节约电子产品的内部空间,使产品的组装加工更加灵活。比如在智能手机中LCD/OLED、AMOLED屏幕显示面板就是通过FPC进行连接的,在笔记本电脑,数码相机,以及医疗,汽车,航空航天等领域同样有广泛的应用。

2.什么是R-FPC

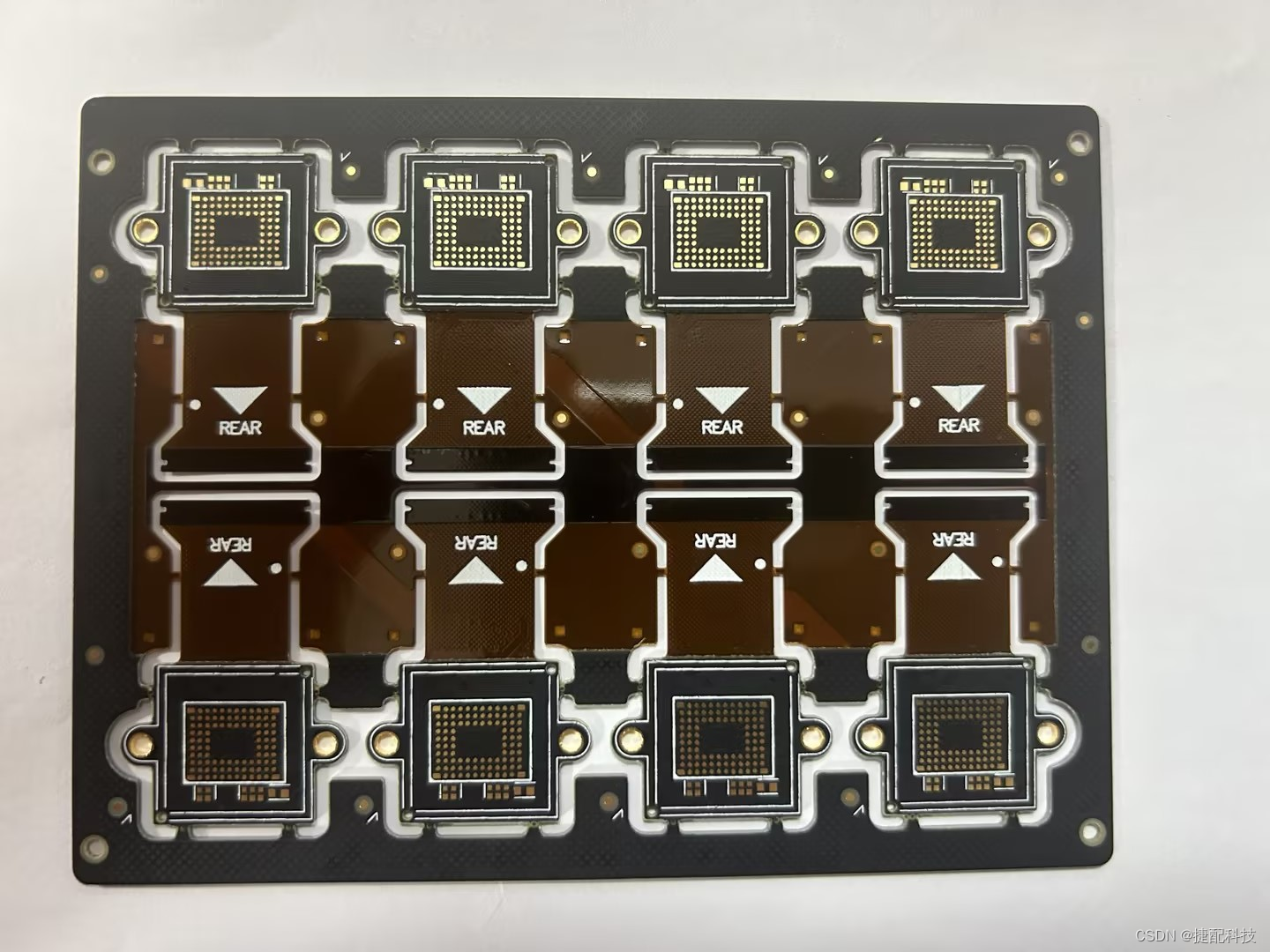

R-FPC,全名为Rigid Flexible Printed Circuit,是指一种刚性柔性印制电路板,俗称软硬结合板。这种电路板兼具硬板(PCB)和软板(FPC)的优点,能够在密集布线和高密度连接的应用中有很好的表现。因为硬板(PCB)与软板(FPC)的诞生与发展,催生了R-FPC这一新产品。因此,R-FPC就是硬板(PCB)与软板(FPC),经过压合等工序,按相关工艺要求组合在一起,形成的具有FPC特性与PCB特性的线路板。

R-FPC中硬板(PCB)通常采用FR-4材料,而软板(FPC)通常采用聚酰亚胺薄膜(PI)。这些材料能够提供良好的机械性能、电气性能和耐温性能。其主要特点包括:

- 1,高密度布线能力:由于软板(FPC)可以弯曲并将电路连接到必要的位置,因此能够在小尺寸和高密度应用中使用。

- 2,高可靠性:R-FPC采用先进的制造工艺和材料,既能确保电路的稳定性,同时也能提高电路板的可靠性。

- 3,良好的机械性能:硬板(PCB)与软板(FPC)的组合可为电路板提供良好的刚性和弹性,使其具备超过常规电路板的抗振性和抗扭曲性能。

- 4,较长的使用寿命:与一般电路板相比,R-FPC具有更长的使用寿命和更好的性能稳定性,能够在各种恶劣的气候和环境中保持良好的性能。

- 5,省空间:R-FPC将硬板(PCB)与软板(FPC)结合在一起,所以它能够比传统电路板更省空间,为应用提供了更大的灵活性和设计自由度。

R-FPC的主要应用包括手机、平板电脑、笔记本电脑、医疗仪器、汽车电子和消费电子等。由于其优异的性能和设计自由度,越来越多的企业采用R-FPC来取代传统电路板,为产品提供更优质的性能和更高的可靠性。

3,FPC的基材

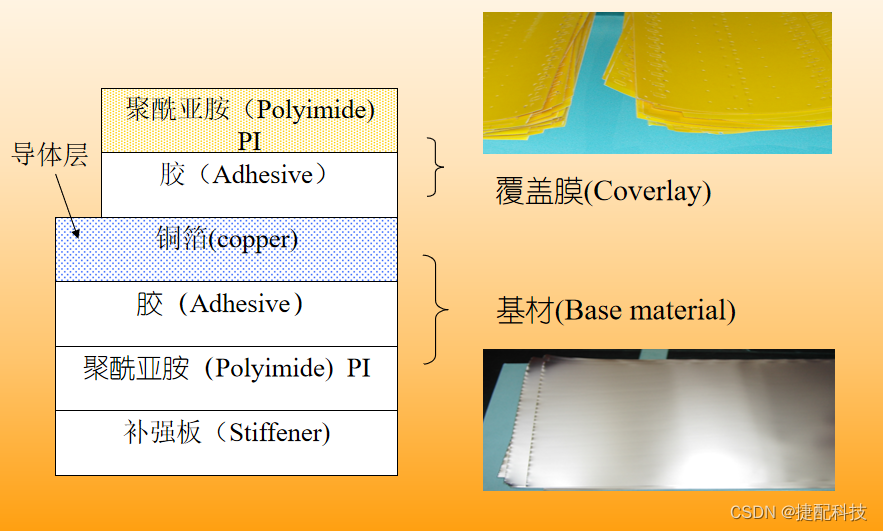

前面简单介绍过FPC,今天我们来介绍下FPC的基材,FPC的基材构成主要包括以下三种材料:

- 1,绝缘层:FPC基材的绝缘层主要通过在导电层两侧涂覆聚酰亚胺薄膜或者其他绝缘材料来实现。绝缘层的作用是隔离导电层,防止短路和干扰,并提供电路板的电绝缘性能。常见的绝缘层材料就是聚酰亚胺薄膜(PI)和聚酯薄膜(PET),聚酰亚胺薄膜(PI)具有良好的耐高温性能,能够在较高温度下正常工作,通常可承受温度范围从-200摄氏度到+300摄氏度。这使得FPC适用于高温环境和要求高温稳定性的应用,与聚酰亚胺薄膜(PI)相比,聚酯薄膜(PET)的价格要便宜很多,但是它的尺寸稳定性不好,耐温性也较差,不适合SMT贴装或波峰焊接,一般只用于插拔的连接排线,已经逐渐被聚酰亚胺薄膜(PI)取代。常见的聚酰亚胺薄膜(PI)厚度有:1/2mil,1mil,2mil等。

- 2,导电层:FPC基材的导电层一般采用铜箔(Copper Foil)制成,铜箔具有良好的导电性能和可加工性,能够提供电路板所需的导电路径。根据具体的应用需求,导电层的厚度可以有所不同,常见的厚度有1/3 oz、1/2 oz、1 oz等。

- 3,粘合层:FPC基材的粘合层就是我们常说的胶层,成分是环氧树脂(Epoxy),主要作用就是固定导电层,提高绝缘强度和机械性能,常见基材的粘合层厚度为:13um,20um。

随着FPC的不断轻薄化发展,出现了没有粘合层的无胶基材,这是通过特殊方法将绝缘层和导电层直接合成的材料,与有胶基材相比,无胶基材有更高的成本、更高的可靠性,更小的尺寸和重量、更高的尺寸稳定性以及更容易加工的特点,更适合一些特殊应用领域,例如在医疗器械、电动汽车等领域,由于对无毒、无味、抗菌等特殊性能的要求较高,采用无胶基材的FPC更加合适。下图是常规的基材配置,供大家参考:

4.FPC基材压延铜和电解铜的区别

铜箔(Copper Foil)是铜箔基板外表所覆盖的金属铜层,是印制线路板的导体材料使用最多的金属 ,FPC的制造中常用的两种铜基板材料是压延铜(RA)和电解铜(ED),两者的主要区别如下:

1,制造工艺不同:压延铜(RA)是将铜板经过多次重复辊轧而制成,它的结晶是片状组织(下图左),而电解铜(ED)是通过专用电解机在圆形阴极滚筒上连续生产出的,它的组织是柱状组织(下图右)。

2,物理性质不同:压延铜(RA)多数比电解铜(ED)略薄且弯曲性能更佳,而电解铜通常粗中厚,压延铜(RA)的表面均匀性和平整度相对电解铜(ED)更佳,但纯度可能不如电解铜(ED)的高纯度。

3,导电性能略有不同:压延铜(RA)和电解铜(ED)的厚度越小,则其电阻越大,但是总的来说,电解铜(ED)的电导率略高于压延铜(RA)。

4,成本不同:通常情况下,压延铜(RA)的制造成本更高。

综上所述,在选择FPC基材时,到底用压延铜(RA)还是电解铜(ED)需要根据具体应用场景,综合考虑材料的物理性质、导电性能和成本等因素来做出选择。在对某种性能有着特殊要求的情况下,如对导电性能、机械强度或柔韧性有高要求的,可根据技术要求等来选择适合的材料。一般来说,FPC需要动态弯折选择压延铜(RA),FPC仅需要3-5次弯折(装配性弯折)选择电解铜(ED)。

5,FPC的辅材

FPC的辅助材料主要有3大类:

1,保护膜(Coverlay):也叫覆盖膜或者包封,是与基材相同的绝缘材料和胶结合的一种材料,主要就是保护FPC线路不会短路,起到阻焊的作用。

保护膜一般是三层结构:绝缘材料聚酰亚胺(PI)、胶、离型纸,颜色主要为黄色,白色,黑色等,现在为了满足一些客户的特殊要求,也有彩虹色和绿色等保护膜出现,但是价格一般比较昂贵,实际上除了黄色和黑色保护膜外其他颜色保护膜都是在绝缘材料上又刷了一层油墨,会增加保护膜的厚度。

保护膜绝缘材料聚酰亚胺(PI)的厚度有0.5mil,1mil,2mil等;

保护膜胶层的厚度有15um,20um,25um,35um,50um等。

2,补强材料(Stiffener):是FPC局部区域为了焊接或者加强而另外加上的硬质材料,主要作用就是支撑,增强局部区域的机械强度和稳定性。补强的材质一般有以下三种:

①聚酰亚胺(PI)补强:一般用于插拔的金手指背面,增加FPC的厚度和机械强度以适配连接器端子,厚度从0.05mm-0.275mm都有;

②FR-4补强:一般用于芯片或IC背后的支撑,可有效增加FPC的机械强度,提高其抗弯曲和抗拉伸的能力,常规厚度从0.1mm-1.5mm均有;

③金属补强:材质有钢片,铝片,铜片补强等,支撑作用与FR-4类似,但是比FR-4相对多了可散热、可接地、平整度更高的特点,一般用于高端的芯片或IC背后或一些特殊应用的场合,常规厚度0.1mm-0.4mm不等,其他厚度也可定制。

3,其他辅助材料:电磁屏蔽膜、纯胶膜、压敏胶(PSA),导电胶膜,PP等。

电磁屏蔽膜主要作用就是抗电磁干扰,用于笔记本电脑、GPS和移动电话等3C产品;

纯胶膜属丙烯酸胶系,主要用于补强胶(FR-4/钢片等)或多层软板之间的粘接;

压敏胶(PSA)就是双面胶,常见有3M系列和德莎系列,有耐高温和不耐高温之分,需要过回流焊的一般选用耐高温胶,也可用于补强胶;

导电胶膜结构和纯胶膜类似,不同的是胶中含有导电粒子,可与金属补强连接起到接地作用,一般用于金属补强接地;

PP主要用于软硬结合板(R-FPC)中FPC和PCB的粘接或PCB之间的粘接。

6,FPC常见的四种类型

按导体的层数和结构的不同,FPC有以下的常见四种类型:

1,单面FPC:只有一层导体,工艺简单,制作成本相对较低,一般用于消费电子、智能家居等的连接应用。

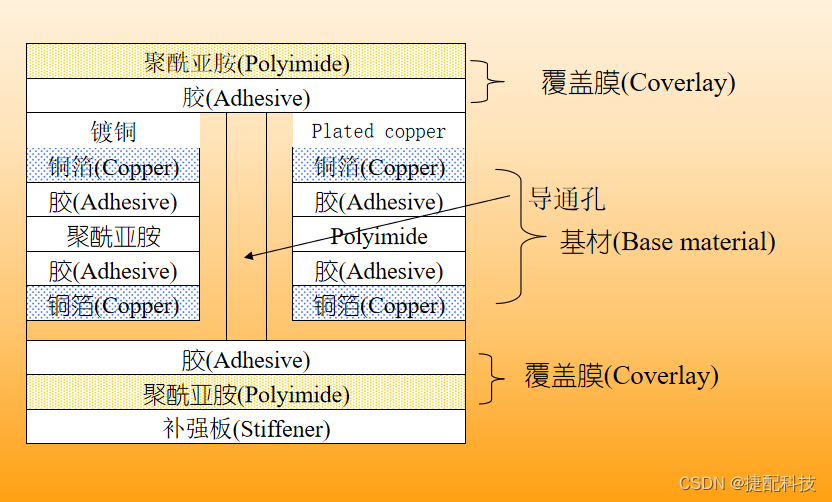

2,双面FPC:有上下两面导体,两层导体之间要建立电气连接必须通过一个桥梁--导通孔(via),导通孔是孔壁上镀铜的小洞,它可以与两面的导线相连接。这是最常见的一种FPC,广泛应用于数码相机、手持设备、液晶显示器、医疗器械、工业控制等领域。

3,多层FPC:这是一种比较复杂的结构,有至少三层导体,在不同层之间的通路需要通过导通孔连接。多层导体层构成了一种高密度、高信噪比的柔性电路板结构,具有优秀的防干扰性和抗电磁波干扰能力,它通常被用于数据传输、信号处理、控制和供电等方面,应用于移动设备、医疗器械、汽车、智能家居等领域的高端电子产品。

4,R-FPC:俗称软硬结合板,这是一种制造工艺和成本都很高的板型,兼具硬板和软板的优点,因为其优势的性能主要被应用于移动设备、汽车电子、医疗器械、航空航天等高可靠性场景。

除了以上四种常见的FPC类型外,还有一些特殊结构的板型,例如镂空板(纯铜板)、分层板等,都是因为特殊的应用场合开发出来,随着线路板技术和设备的发展,FPC的结构类型也可能会越来越多,应用场景也必将进一步扩大。

7,FPC的生产流程简介

FPC单双面板的生产流程如下:

单面板:开料→烘烤→贴干膜 →曝光→ 显影 →蚀刻 → 脱膜→ 前处理 → 贴覆盖膜 → 压合 → 固化→表面处理→ 电测 → 装配 → 压合 → 固化→ 文字 → 外形→ 终检→包装 出货

双面板:开料→ 烘烤→ 钻孔→ 黑孔 → VCP→ 前处理→ 贴干膜 →曝光→ 显影 → 蚀刻 → 脱膜 → 前处理→ 贴覆盖膜 → 压合 → 固化→ 表面处理→ 电测→ 装配 → 压合 → 固化→ 文字 →外形→ 终检→包装 出货

对比可以发现,因为单面板只有一层线路不需要导通孔,所以生产流程中就少了钻孔以及孔金属化的过程,其余的生产流程大致相同。

下面将对每个生产工序做个简单介绍:

开料:按照工单尺寸要求将成卷材料裁切成所需要的尺寸,主要设备就是自动开料机和手动裁切机;

烘烤:烘干基材内的水分,避免对后续生产产生涨缩、分层等影响,主要设备是烤箱,工作参数为温度120℃,2H;

钻孔:在基板上钻出工艺孔和导通孔,为后续工艺或孔金属化创造条件,同时也进行各种辅材胶或补强板的孔加工,主要设备就是钻机;

黑孔:通过黑孔制程直接在孔壁PI上沉积一层导电碳粉,代替传统沉铜,为后续镀铜创造条件,主要设备为黑孔线;

VCP:就是垂直连续电镀(Vertical conveyor plating),通过电镀铜的方式将孔壁及面铜厚度加厚至工单(客户)要求的范围,工作原理为法拉第定理(镀层厚度与电流密度、电镀时间成正比),主要设备为VCP线;

干膜前处理:化学清洗或喷砂处理的方式清洁板面,去除氧化、表面粗化,主要设备有化学清洗线和喷砂线;

贴干膜:在铜箔表面贴上一层感光干膜,作为线路转移的基础(在万级无尘车间内完成),主要设备为自动贴膜机;

曝光:根据工单对应的菲林曝光,将电路图形底片的图像转移至干膜上(在万级无尘车间内完成),主要设备为自动曝光机;

显影:利用碳酸钠药水把未曝光的干膜溶解,形成干膜图形;

蚀刻:把未受干膜保护的铜箔咬蚀,形成电路;

退膜:除去保护线路上的已曝光过的干膜,显影蚀刻退膜设备为水平DES线;

贴覆盖膜膜前处理:与干膜前处理作用和方式相同;

贴覆盖膜:将覆盖膜对准标识线贴在板子上,并用高热对覆盖膜进行预固定,覆盖膜对电路起到绝缘、保护作用(在万级无尘车间内完成),主要设备有自动覆盖膜贴合机、烙铁、熨斗等;

压合,固化:通过高温高压压合、其后高热烘烤,使覆盖膜与板间的热固胶固化,达到两者紧密结合的目的,固化工作参数为温度150℃,1H,主要设备有快压机和烤箱;

表面处理:FPC表面处理主要做沉金或镀金,按客户要求,利用化学或电镀原理,将镍金等金属沉积至FPC裸露的焊盘上,保护焊盘及维护其可焊性,主要设备为化金线和镀金线;

电测:通过测试治具或设备检查板件不同网路之间有无开短路、四线不良等,主要设备为电测机和飞针测试机;

装配:按对位标示线或孔位,通过手工治具、设备等方法将补强或电磁膜贴到产品上,主要设备有自动补强贴合机,烙铁、熨斗等,装配后的压合和固化作用和方式与贴覆盖膜后的压合和固化相同;

文字:通过网印原理将文字油墨印刷到产品上,主要印刷产品型号、生产周期、客户要求的各类元件标识等,主要设备有丝印机、烤箱、文字喷码机等;

外形:通过冲床模具冲裁或激光切割形成客户最终产品外形,主要设备有冲床,激光切割机等;

终检:通过人工目视、CCD、设备等全检产品外观,表面状况,将良品与不良品分开,并对产品进行可靠性检测,确认是否满足客户要求,主要设备有CCD、AVI、可靠性检测设备等;

包装出货:按客户的要求进行包装出货,主要包装方式有真空包装,微粘膜包装,托盘包装等,主要设备有自动分堆机、真空包装机等。

从以上各个生产工序的简介不难看出FPC生产也需要在各种不同的技术和流程中互相配合,制作过程繁琐而且难度较大,所以与普通PCB比较,FPC单位面积电路的造价高很多,并且所花费的时间也更多,但是,由于FPC优异的柔性、轻薄和可靠性等特性,给众多领域的设备和产品提供了更广泛的实现空间和新的设计方案,越来越受到广大方案工程师的青睐。

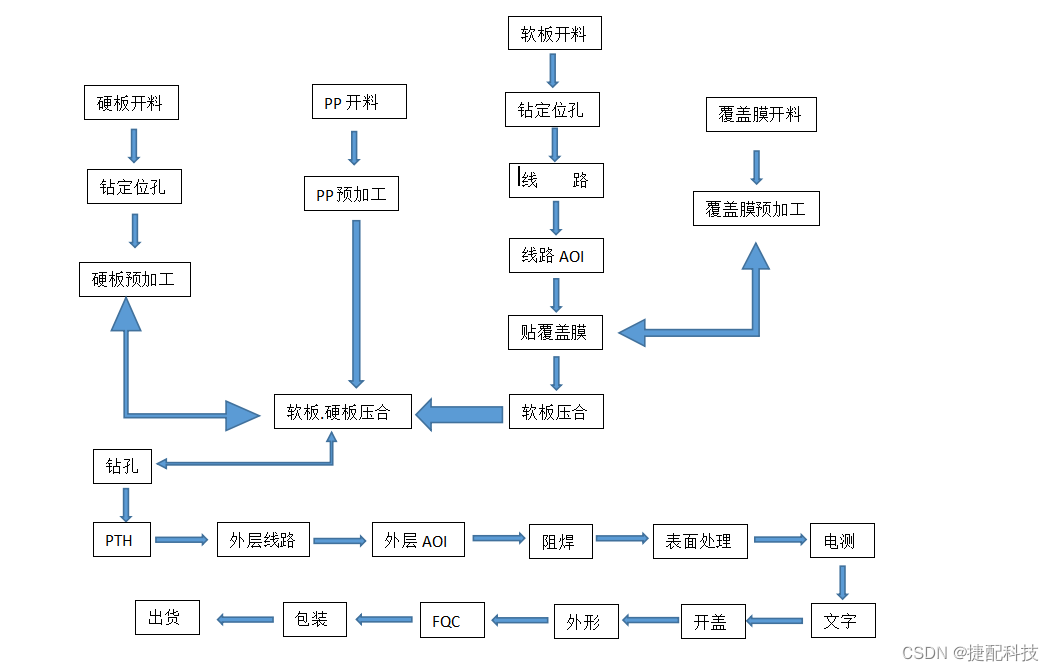

8,R-FPC的生产流程简介

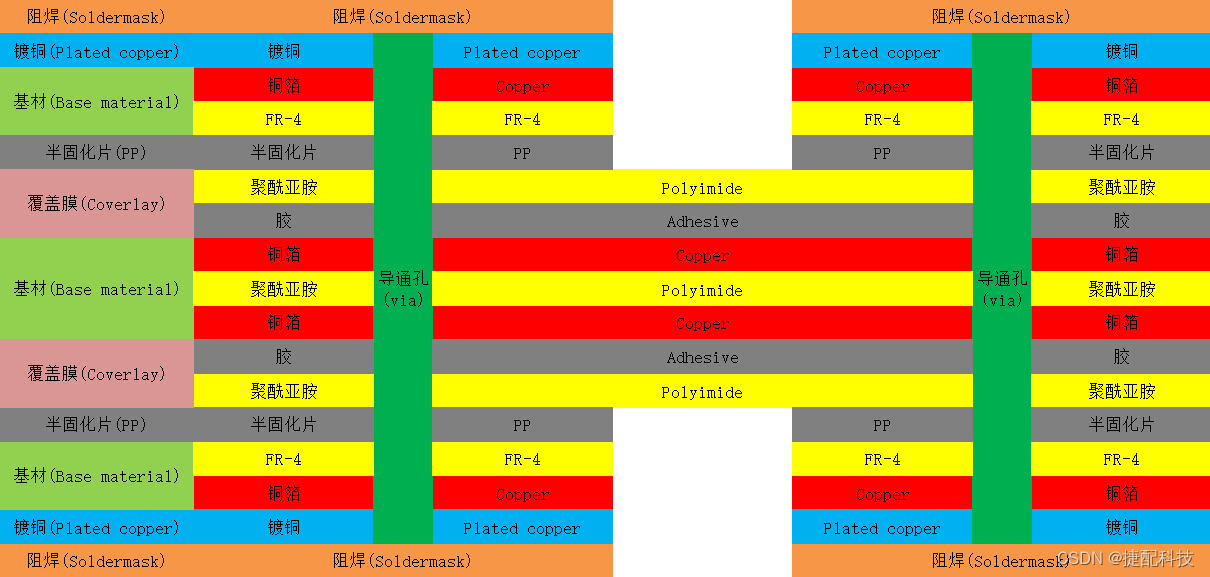

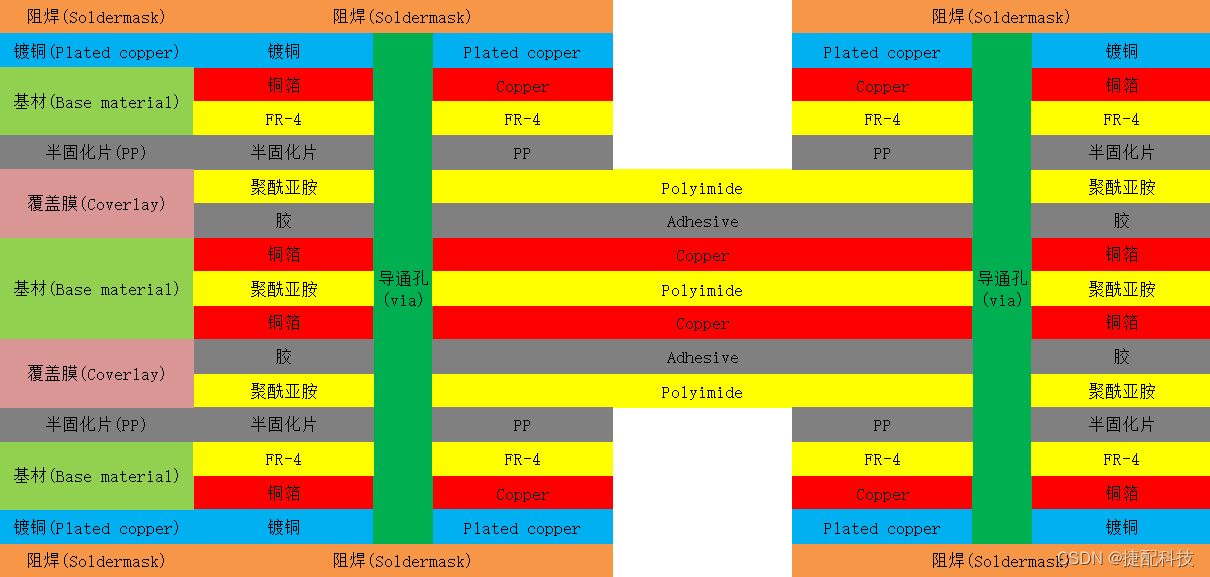

前面简单介绍过单双面FPC的生产流程,今天再来看看R-FPC的生产流程中有哪些不同,因为R-FPC的叠层结构和层数多样化,我们就以四层R-FPC中比较普遍的单面硬板+双面软板+单面硬板(1+2+1)的通孔叠层结构为例简单了解,先看其叠层结构:

从叠层结构不难看出,软板基材选择一般选用无胶基材,主要就是为了保证孔金属化的可靠性及软板区域的柔韧性,硬板和软板的粘接胶选用PP保证结合力,软板区域的阻焊是柔软的覆盖膜,硬板区域阻焊为油墨,下面再来看看其生产流程:

从生产流程中可看出软板基材和硬板基材在压合前的预加工流程中和普通的软板生产流程和硬板生产流程完全一样,在软硬板压合后看上去也和常规的双面硬板的流程差不多,下面就几个不同的工序加以简单说明:

软板硬板压合:在高温高压下将软板和硬板压合在一起,在这个过程中,需要保证软硬结合板厚度的平衡性,避免出现起翘现象,主要设备为真空压机;

开盖:利用激光切割机,将软硬交接线位置进行特定程度的激光切割,将硬板部分揭掉,露出软板部分,主要设备就是激光切割机;

AOI:即自动光学检查,通过光学反射原理,将图像传输到设备处理,与设定的资料相比较,检测线路的开短路问题,需要注意的是AOI并不能检测孔铜,主要设备就是自动光学检测仪;

钻孔:在软板硬板压合前的钻定位孔主要是钻方向孔、对位孔、安装孔、观察孔和透气孔,俗称一钻,而在软硬板压合后的钻孔主要是为了钻导通孔,俗称二钻,主要设备是钻机;

PTH:PLATING Through Hole,就是孔金属化的意思,R-FPC主要采用化学镀铜(沉铜)的方式,这点和普通的双面FPC(黑孔)有所不同,主要设备就是沉铜线;

线路:在软板硬板压合前的线路为内层线路,即软板上的线路,在软硬板压合后的线路为外层线路,即硬板上的线路;

外形:锣板+激光,硬板区域外形一般采用锣边的方式,而软板区域外形采用激光切割或模具冲切的方式,主要设备有冲床,激光切割机,锣机等。

从上述叠层结构和生产流程不难看出,就算是最普通的4层通孔R-FPC也有超过30个以上的生产工序,生产难度较普通的单双面FPC大很多,良品率也不会很高,所投物料、人力较多,因此,其价格昂贵,生产周期较长;不过捷配工厂拥有高端的生产设备,质量体系完备,在软硬结合板领域有16年的丰厚技术积累,拥有软硬结合板领域最好的工艺专家,具备大批量供应高端软硬结合板的能力,因此需要高可靠性R-FPC捷配绝对是您的最佳选择。