- 1区块链+长三角一体化国家战略+科创板,上海向全球区块链行业发出邀请_上海区块链技术协会

- 2git下载安装配置及Git在Gitee上拉取和上传代码教程_gitee安装拉取代码步骤

- 3git push的时候忽略某些文件配置_git push忽略某些文件

- 4Docker 安装,基本命令_安装docker命令

- 5VCS 详解1_vcs -cflags

- 6wav是什么格式?什么播放器可以打开wav?_wav怎么打开

- 7【热门技术】一文详细解读云计算_一文讲明白云和虚拟机

- 8Connection activation failed: The connection is not for this device重启网络,报以下错误_添加网卡,重启netwoek 报错the connection is not for this de

- 9【开源数据集】智慧城市之CCPD车牌数据集_ccpl数据集

- 10Git的Patch功能_git中patch 是啥

工业设备数据采集系统-采集精灵_摇头机 数据采集

赞

踩

一、项目概述

MDC数据采集系统用于帮助企业通过全自动的软件采集方式,实时采集生产现场产量与品质数据,减少了大量的人工报表,做到无纸化生产,监控车间机床的利用率、空闲率、报警率、零件生产量等情况,并将采集到的数据生成相应的报告,公司领导层可以做出针对性的管理措施,最终帮助企业提高企业的生产效率。

通过系统采集到的数据可进行可视化详细设备状态分布图表,通过机床视图可以查询某一设备在一段时间内详细的动作记录,这是最直观的设备信息查询方式。通过它管理者无需担忧由于出差而无法掌控车间的实时生产状况。

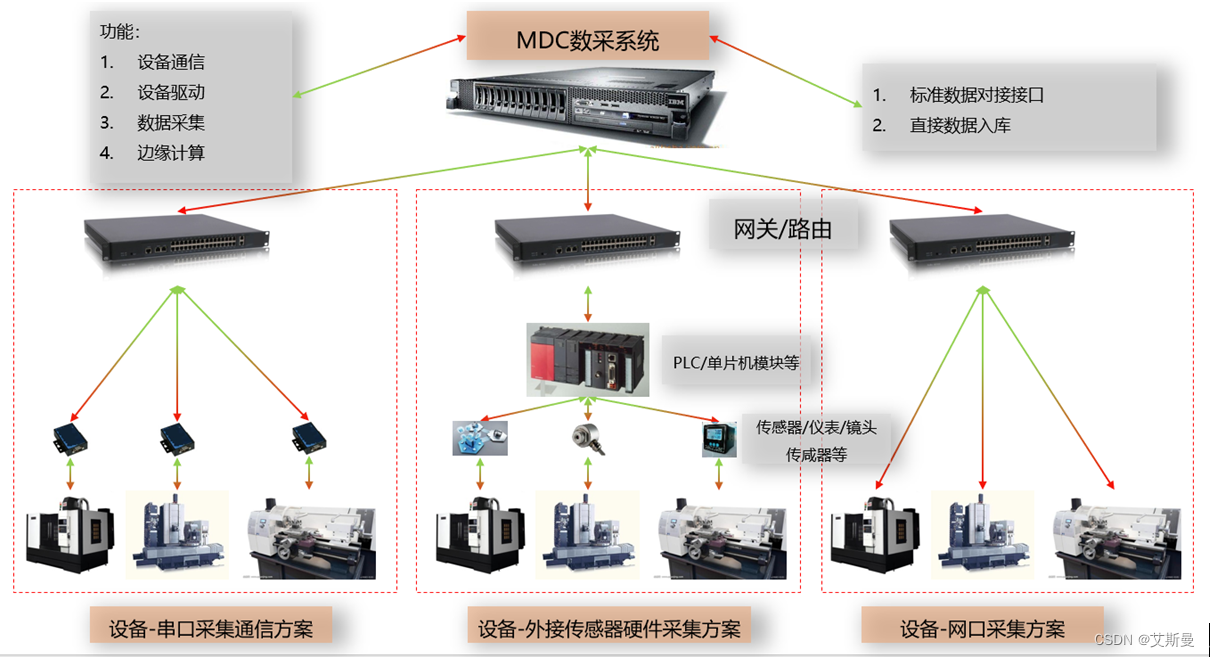

MDC数据采集系统整体应用模式如下图:

二、系统需求分析

数字化车间是装备制造业技术发展的必然趋势,目前国内的数字化车间技术水平远远落后于国外发达国家,我国装备制造企业大多还处在从传统工业化向现代产业化转型的历史阶段,国内企业的数控机床应用基本上为单机应用,部分实现了机床DNC联网,对机械制造企业而言,制造过程的信息化管理才刚起步。

国家对数字化车间的发展高度重视,从2009年开始,为推动数控机床的产品升级和提高市场占有率,工信部、科技部组织了重大专项,并在以后几年中从主机研究不断深入到关键功能部件;《国务院关于加快培育和发展战略性新兴产业的决定》中高端装备制造产业部分明确指出“强化基础配套能力,积极发展以数字化、柔性化及系统集成技术为核心的智能制造装备。”。

数字化制造技术的应用是离散制造业企业能力提升的关键。以信息技术、感知技术、智能技术为依托,践行两化融合的数字化车间建设是当前制造业车间的建设方向,是实现智能制造的基础⋯。数字化车间是信息技术和先进制造技术的有机结合,其通过网络及信息系统实现生产设备、检测设备、运输设备以及机器人等数控自动化设备的互联互通,自动感知物料、人员、设备、生产工艺与环境等制造过程信息,进而通过实时数据分析,进行车间运营的自主决策和快速自组织生产,使复杂产品制造系统更加柔性、敏捷、智能,从而改变制造业的生产、管理和服务方式,推动制造模式的深刻变革。

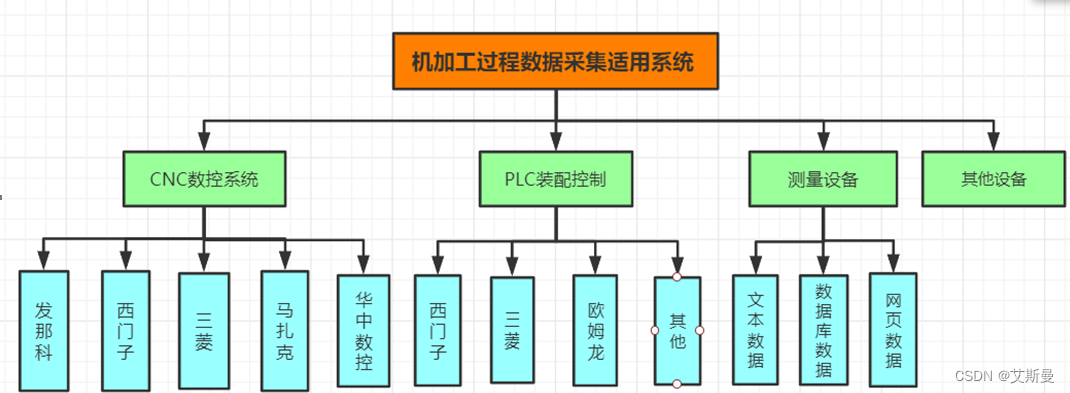

而数字化车间建设的基础就是设备互连,不同厂家的下位机,往往使用的是不同的通信协议,对于下位机主要分如下三种:

- 数控机床(发那科、三菱数控、西门子、马扎克、海德汉、华中数控、广州数控等)各厂家使用不同专有通信协议,不同品牌的数控系统通讯协议和接口几乎都是封闭的,工厂内机床品类繁多,年代跨度大,数控系统大量不同年代、不同品牌、不同型号并存

- PLC(西门子、三菱、施耐德等)使用协议目前基本上开发,只是协议种类繁多,自己很难进行全部开发,对于常用设备协议进行开发,其他的借助成熟软件进行使用

- 另外一种主要是针对车间检测设备或工控机文件,该类设备需对文件进行分析处理录入

因为设备种类和型号繁多,采集方式也相对复杂,不通设备的通讯方式各异,常见的采集方式如下:

目前国内机床数据采集面临着如下几个问题:

- 不同品牌的数控系统通讯协议和接口几乎都是封闭的这给数据采集带来了很大的难度

- 工厂内机床品类繁多,年代跨度大

- 数控系统大量不同年代、不同品牌、不同型号并存

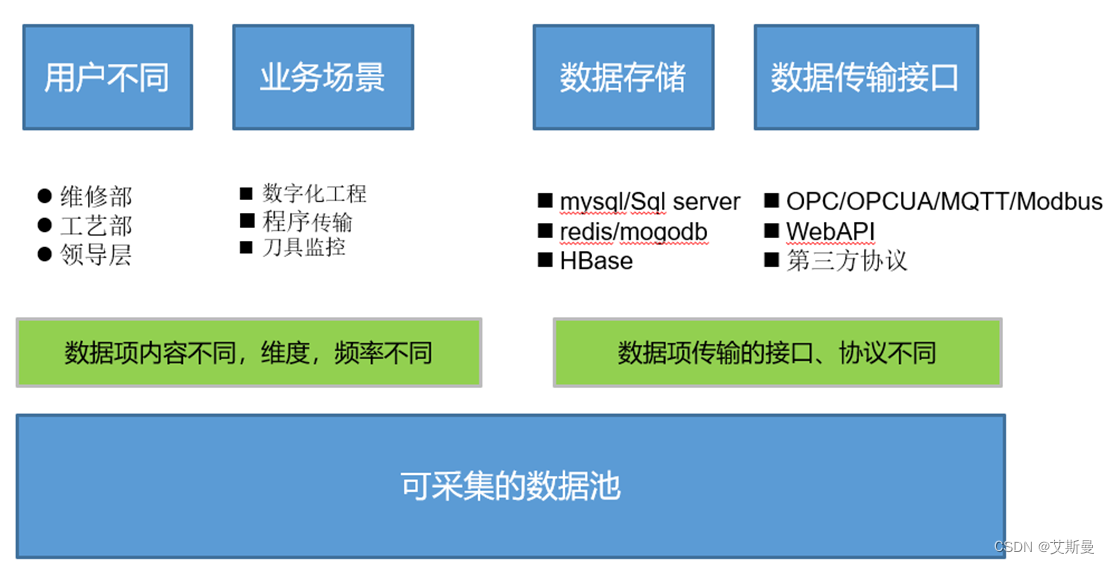

- 数据用户存在差异性

三、系统总体设计方案

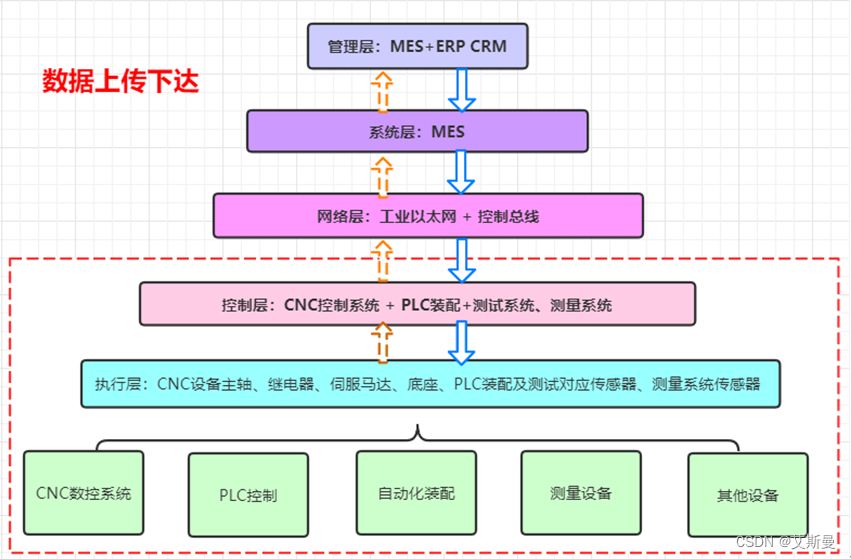

数据采集系统是物联网和工控系统的核心组件。主要起到“承上启下”的作用。上即上位机,电脑/触屏监控系统、MES等执行系统;下即下位机,包括数控机床、PLC控制设备、传感器、工控机文件等。

3.1 系统整体布局

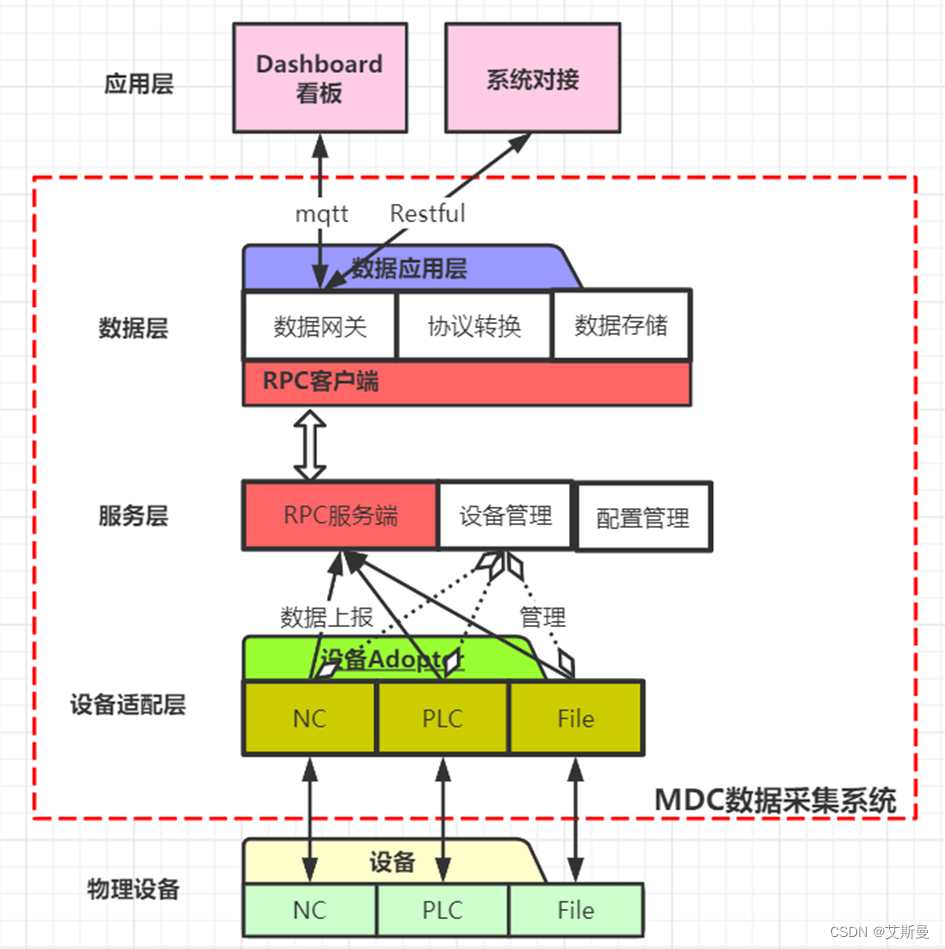

MDC数据采集系统的架构如图3-1所示,分为应用层、数据层、服务层、设备适配层与物理设备层。

3.2 网络拓扑结构

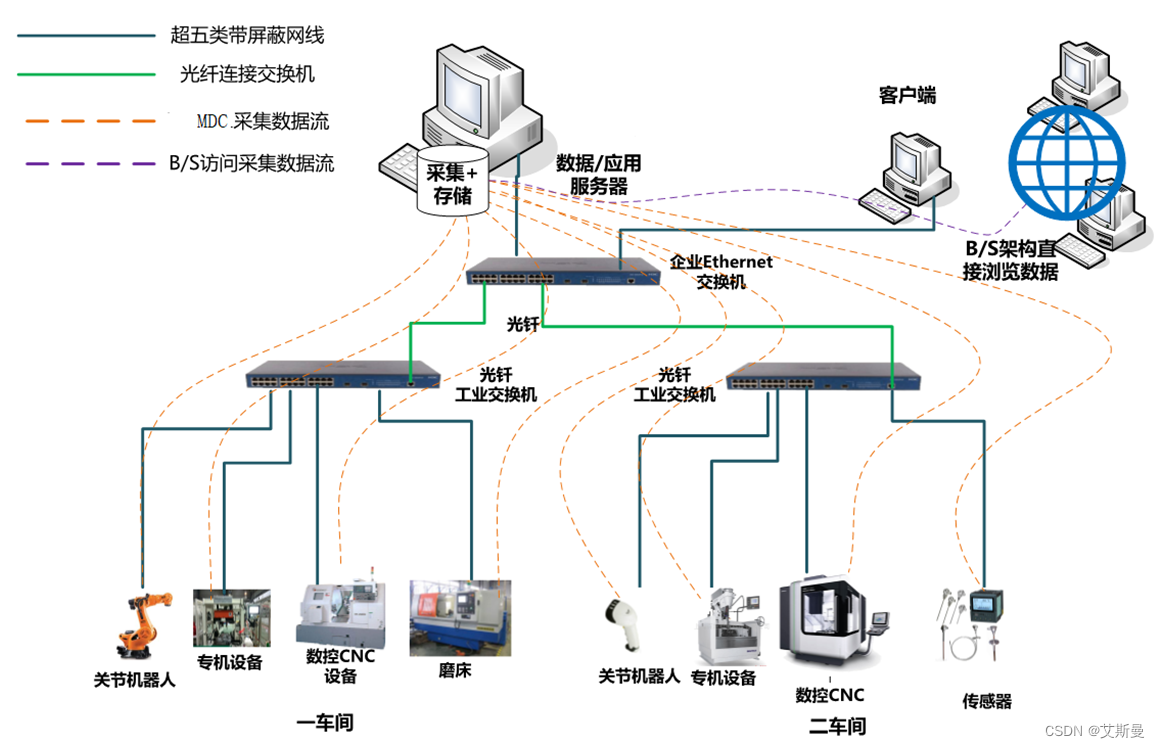

通过有线/无线方式,实现全厂机床联网,使用一台服务器统一联网管理,帮助企业解决加工程序通讯及管理上的困扰。

3.3 软件系统功能模块

数据采集系统要担当沟通上、下位机的重任,它的基本功能就是翻译(协议转换)。不管使用哪种通信协议,最后转给上位机的都是统一的协议比如:MQTT、RESTful。

按照目前行业经验数据采集软件作为最底层数据提供方,最主要职责:

- 连接更多的工业设备

- 服务更多的应用系统

部署方式主要:

- 局域网私有化部署,后再进行数据对接

- 工业网关进行数据采集数据直接上平台系统,进行数据对接

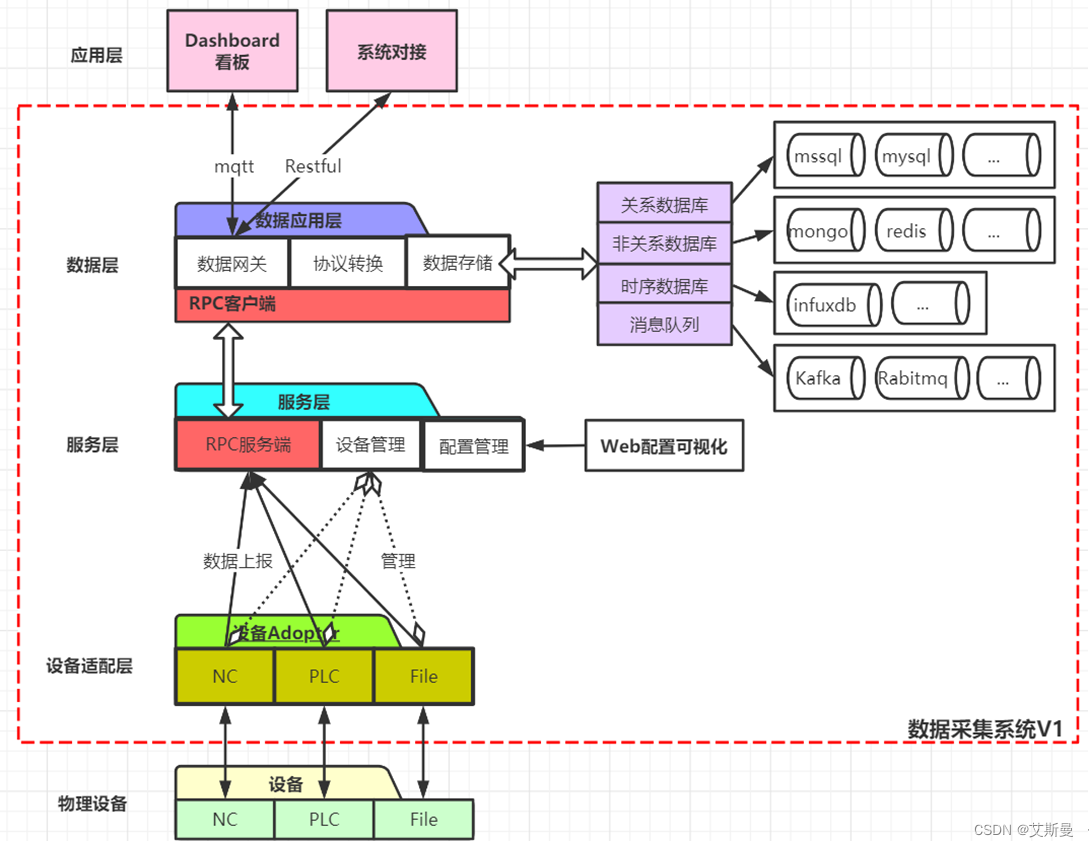

结合行业经验及相关系统的架构设计,目前对系统进行架构设计如下,目前设计架构主要分为三层:

- 设备适配层:通过抽象出设备适配器概念,适配器内实现各类设备的通讯协议,完成设备的数据采集

- 服务层:该层为整个采集系统的核心,完成设备管理、配置管理、内部RPC数据总线

- 数据层:通过RPC从服务层拿到数据,按不同业务场景进行数据处理如:

a) 数据网关服务(用于提供标准的接口服务如:MQTT、RESTful接口对外对接)

b) 数据存储服务(用于将采集到的实时数据进行存储)

c) 协议转换服务(主要是为后期扩展,方便内部数据更好和外部通信,可将数据转换成:如OPC-UA、MTConnect等协议)

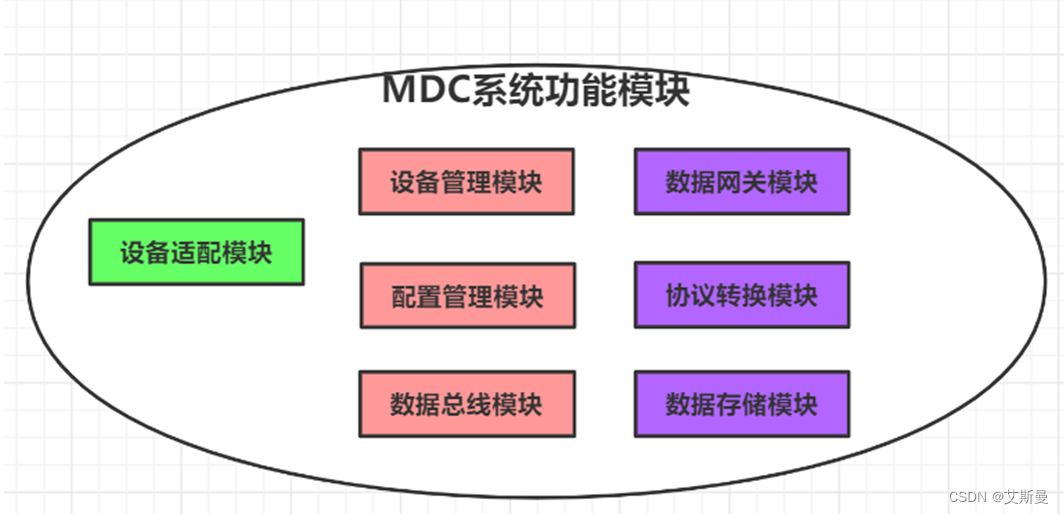

系统主要由以下模块构成:

- 设备适配模块

- 设备管理模块

- 配置管理模块

- 数据总线模块

- 数据网关模块

- 协议转换模块

7.数据存储模块

四、组成框图

4.1 软件组成框图

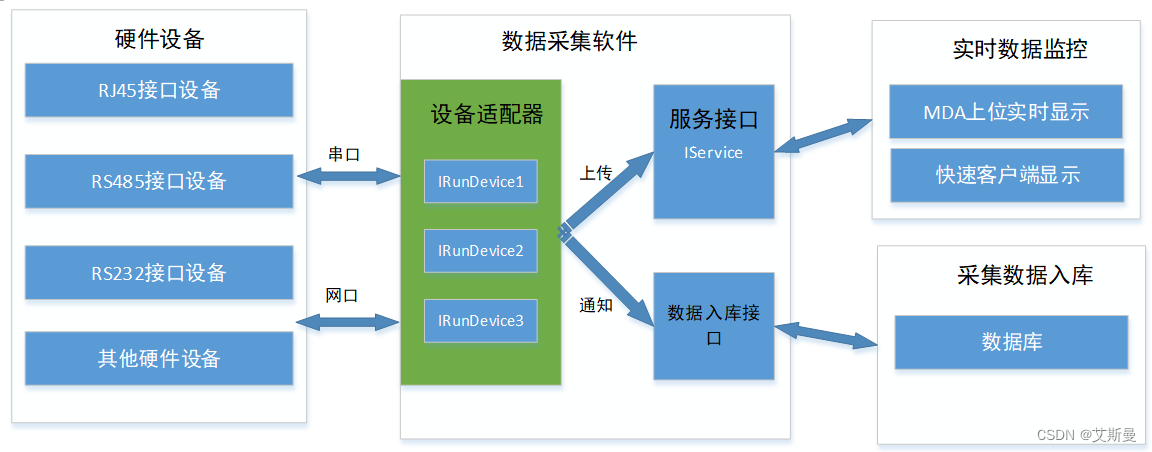

产品的软件功能采用上下分层的三层模块化结构:数据层、服务层和设备适配层,由于系统主要完成“承上启下”的作用,系统的下层依赖物理设备层,为上层为应用层提供基础数据服务。上层通过对下层的调用完成相应功能。

4.2 系统功能模块

系统主要由以下七个模块构成,如下图5-1:

图5-1系统功能模块

五、系统功能设计

5.1 数据采集内部通信设计

数据采集软件并不是简单的对 IO 高性能的操作,而是设备驱动、IO 通道、控制模式和实际硬件设备之间的协调机制,各方面之间无缝衔接和运行,也是为了解决现实工作和应用场景的一些痛点,是一个车间联网框架,首先是以设备为核心构建的框架,与设备的协议无关性(因为现实中设备种类繁多,需要考虑到普适性),可以随意挂载设备驱动在框架下运行。所以本质上协调设备驱动(协议)、IO 通道(COM 和 NET)、运行机制(模式)之间的关系,使之无缝结合、运行。

5.1.1 运行和通讯机制

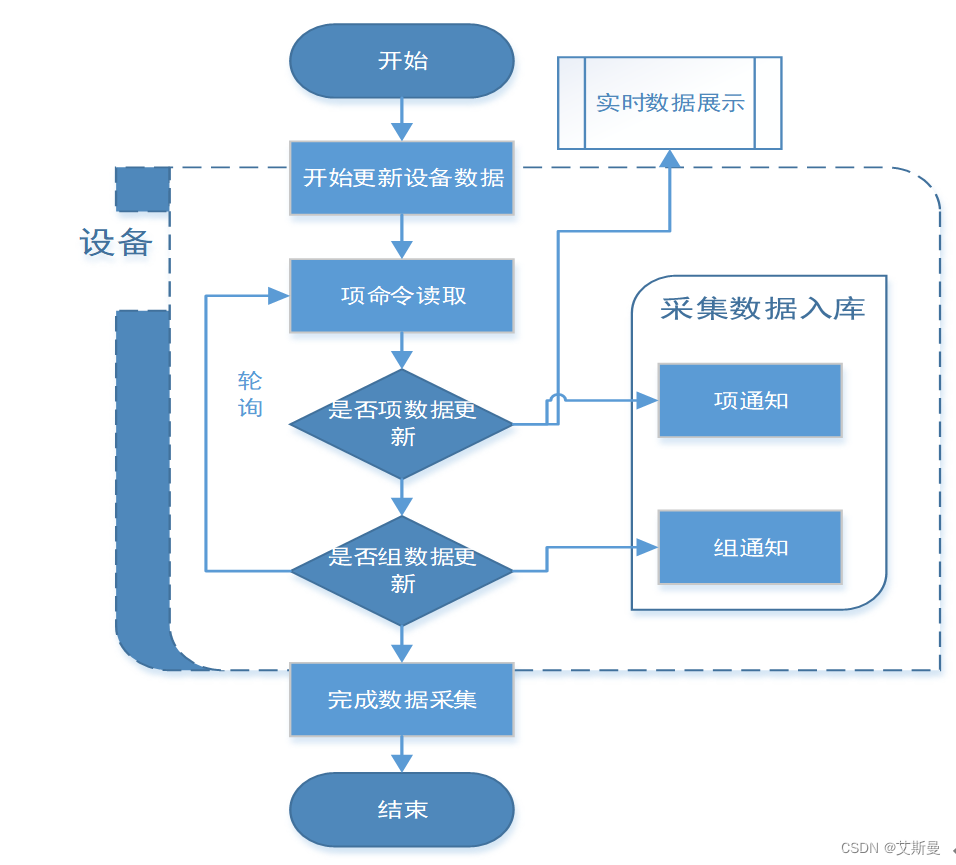

数据采集软件架构通过多线程轮询模式,串口和网络通讯时都使用这种控制模式。内部将机床等设备都虚拟成IDevice设备驱动。当有多个设备连接到通讯平台时,通讯平台会通过每台设备启动一个线程,在线程内部轮询调度设备进行通讯任务。某一时刻每个线程发送请求命令、等待接收返回数据,依次轮询设备。每台设备流程大概如下:

5.1.2 数据监控流程设计

通过5.1.1章节运行机制设计,将实时采集到的数据通知到数据展示模块,内部通过IService接口用于实时数据拉取,采集软件内部再实现一个服务器用于接收显示客户端的连接,将数据进行实时的传输。当读取设备数据发生变化则通知数据库处理程序进行数据入库。

5.2 主要功能模块设计

5.2.1 设备适配模块

主该层主要功能完成各类设备的数据采集,封装相应设备通信协议,输入为各类通信协议,输出为统一的数据格式,以便后期进行数据统一管理。

各个设备适配器继承基类接口单独开发,做水平扩展,动态插拔适配器,最终针对种类繁多的设备形成对应的设备驱动适配器,从而实现现场设备动态配置采集。

5.2.2 设备管理模块

设备管理模块为整个采集系统的核心,起到“承上启下”的功能,向下把设备管理起来,向上提供统一设备操作和基础管理。设备增、删、改、查等操作,同时为数据汇总业务提供基础信息。

5.2.3 数据总线模块

设备管理模块完成设备的管理和与物理设备建立连接后,对于连接设备的实时数据收集和命令下发的响应都需要通过数据总线模块进行传递,该模块将数据向上进行对接,以便上层模块进行数据的各种运用。

5.2.4 配置管理模块

该模块主要完成,采集系统的配置相关功能,通过统一WEB可视化界面进行设备列表,采集数据项,服务列表等一系列的数据配置,最终生成配置文件,以便设备管理模块通过配置文件进行按需数据采集,提高采集软件的灵活性。

5.2.5 数据网关模块

该模块为向上对应应用层的重要模块,提供常用数据对接协议接口,如:MQTT、RESTful接口,属于数据层核心模块,通过内部RPC服务获取实时数据,进行数据分发。

5.2.6 协议转换模块

为让系统更好对接,对标准数据进行转换,如转换成:OPC-UA、MTConnet以及其他定制的协议等

5.2.7 数据存储模块

主要为了方便数据进行持久化存储,提供一个服务模块来应对各种数据持久化。可以再该模块进行扩充成各种数据持久化,如关系型数据库、非关系型数据库、时序数据库和消息队列等,以便应对各种业务需求。该模块为扩展功能,前期可先不进行开发。

5.3 技术栈

对于技术栈目前考虑到跨平台和开发效率上选择C#的.Net Core为主要开发语言,同时可能辅助使用C++、Lua等语言。内部数据RPC现计划使用gRPC框架,主要的通信借口为MQTT、OPC-UA,配置前端页面选择Vue前端框架。使用Consul来作为服务发现工具。

- 开发语言:.Net Core、C++、Lua

- 使用框架:gRPC、MQTT、Consul、Vue,OPC-UA

六、总结与展望

先完成整体数据采集框架,后期大概方向如下:

- 软件跨平台:为移植软件到工业网关,做好前期准备

- 工业网关:让采集软件嵌入到工业网关中,以完成边缘侧数据采集

前期工作先主要完成:数据网关(完成数据采集链路),其他扩展功能后期再逐步进行完成。

参考文献

[1]国家制造强国建设战略咨询委员会,中国工程院战略咨询中心.智能制造[M].北京:电子工业出版社,2016.

[2]李智,汪惠芬,刘婷婷,等.面向制造过程的车间实时监控系统设计[J].机械设计与制造,2013.

欢迎关注交流共同进步

博客地址:wqliceman.top